1. März 2026: Tritte nach WAN 1514 für den MKB F4

Für unseren Weyer Güterwagen F4 waren die Tritte für den Aufstieg zum Bremsersitz nachzufertigen. Glücklicherweise gibt es im Dokumentenarchiv vom VDMT die Zeichnung DIN WAN 1514 / DIN 26514 "Tritt für Strinwände der Güterwagen", sodaß wir keine alte Fotos ausmessen und die Tritte nicht mühselig rekonstruieren mussten. Mit der zugemailten WAN Zeichnung hat der Schlosser-Partner unserer Tischler die Tritte innerhalb 1 Woche angefertigt!

27. Februar 2026: Ornamentik an der RUR (3)

Wir verstehen jetzt, warum viele Dampfloks ihre Zierlinien nach der ersten Neulackierung verloren haben. Sieht schön aus, ist aber einfach viel, viel Arbeit....Die Seitenklappen sind abgebaut und nach der Reinigung wurden die Schablonen der Viertelkreise ausrichtet, aufgeklebt und anschließend ausgemalt. Insgesamt sind jetzt schon 44 der insgesamt 72 Stück ausgemalt. Und auch die ersten geraden Zierlinien zwischen den Ornamenten wurden angebracht.

26. Februar 2026: Zugentlastung Achsgenerator BK 38

Das Oberteil vom "Zugentlastungsklemmholz" des Achsgenerators war schadhaft und wurde aus Holz neu angefertigt. Hiermit werden die Leitungen vom Generator geklemmt, um die Kabelverbindungen am Generator keinen Bewegungen auszusetzen.

25. Februar 2026: Sicherheitsventil und Pfeife RUR

An der RUR wurde das Sicherheitsventil weiter zusammen gebaut und die Federn wieder auf die vorgeschriebene Spannung geschraubt. Auch auf beiden Bildern zu erkennen (hier gab es vor ein paar Tagen eine Diskussion im Bimmelbahnforum): Das Rohr hinten am Sicherheitventil-Aufsatz und die Dachdurchführung, damit bei Auslösen des Ventils der Führerstand nicht mit Dampf geflutet wird.

Wo wir einmal von oben auf das Dach schauen: Die Dampfpfeife mit Betätigungszug.

24. Februar 2026: Regler E.K.B. 14g (2)

Der Regler der 14g wird weiter auseinander gebaut und gesäubert.

23. Februar 2026: Schiebetüren GG MKB F4

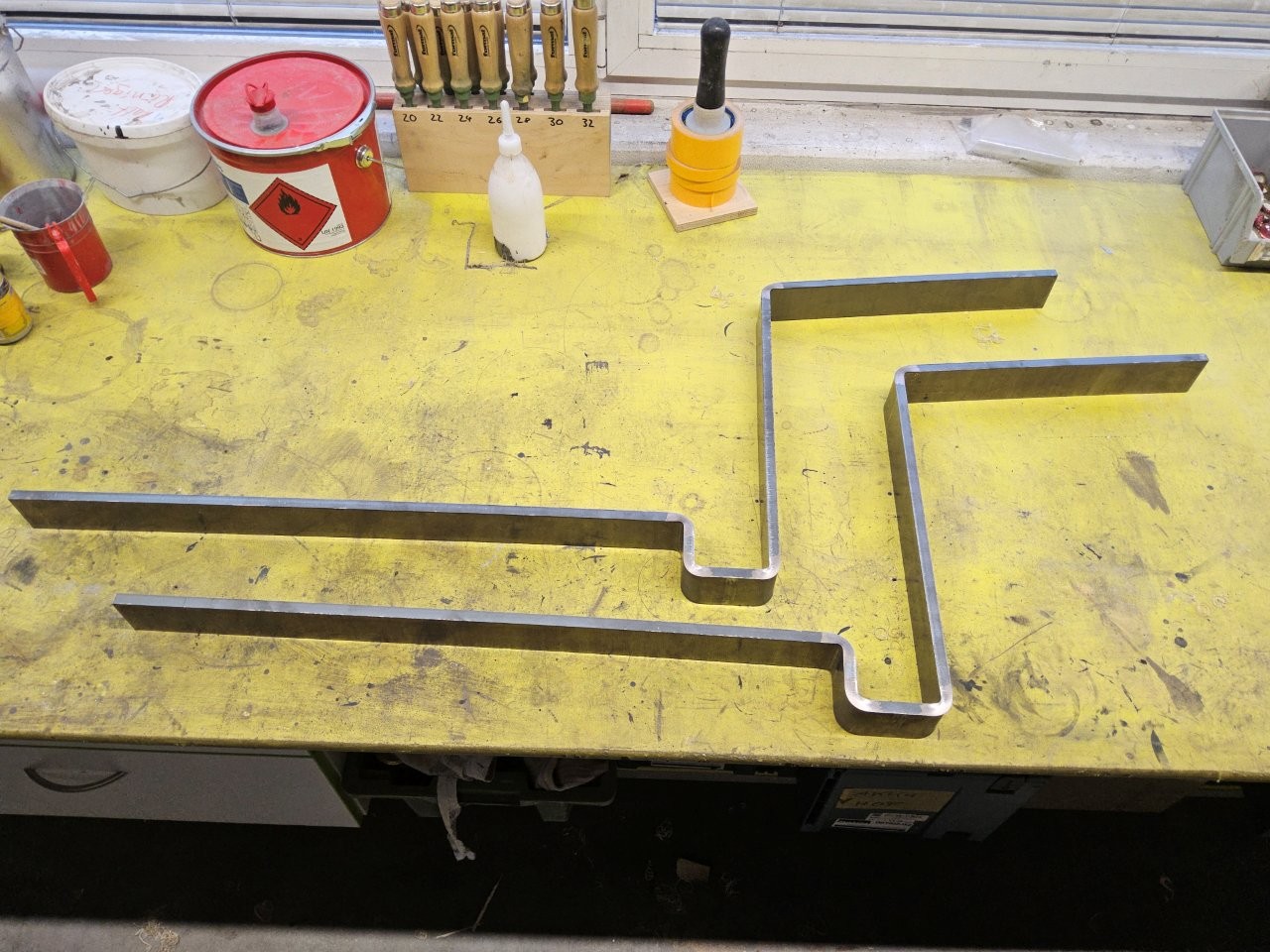

Nach der Durchsprache der Kontruktion des Bremsersitzes am 14. Februar (siehe Tagebucheintrag ) sind die Flachstähle für den Bremsersitz auch bereits gekanntet!

Die Rahmen der Schiebetüren sind im Rohzustand fertig und mit den Beschlägen (Rollenpatenten, Laufschienenführungen, etc.) zum Ausprobieren montiert. Die Laufschienen für die Schiebetüren sind mit den neuen Halterungen wieder befestigt und mit den zusätzlichen 5 mm Ausladung funktionieren die Schiebetüren jetzt auch und alles fluchtet schön. Die Rahmen der Schiebetüren sind im Rohzustand fertig und mit den Beschlägen (Rollenpatenten, Laufschienenführungen, etc.) zum Ausprobieren montiert.

22. Februar 2026: Dachklempnerarbeiten am SKB 143

Wir die bisherigen "Lenz" G-Wagen bekommt der SKB 143 eine Dacheindeckung aus Teerpappe. Am Donnerstag war der "Dachklempner" aus Coburg da und hat die Kupferblecharbeiten am SKB 143 ausgeführt. Beim MKB F4 verlassen wir diese Bauart und gehen - nach den ersten Erfahrungen bei der RUR - auf eine Dacheindeckung mit einem Leinendach über.

Die ausgelaserten Außenrahmen für die Klappfenster für den SKB 143 und den GbKB 537 sind auch fertig - da werden die Tischler nächste Woche mit den Arbeiten beginnen.

21. Februar 2026: Holzarbeiten SKB 143 abgeschlossen

Die Holzarbeiten am Aufbau vom SKB 143 sind abgeschlossen. Demnächst geht es weiter mit der Montage der Bühnengeländers und des Bremsgestänges.

20. Februar 2026: Mockup Bremsersitz GG MKB F4

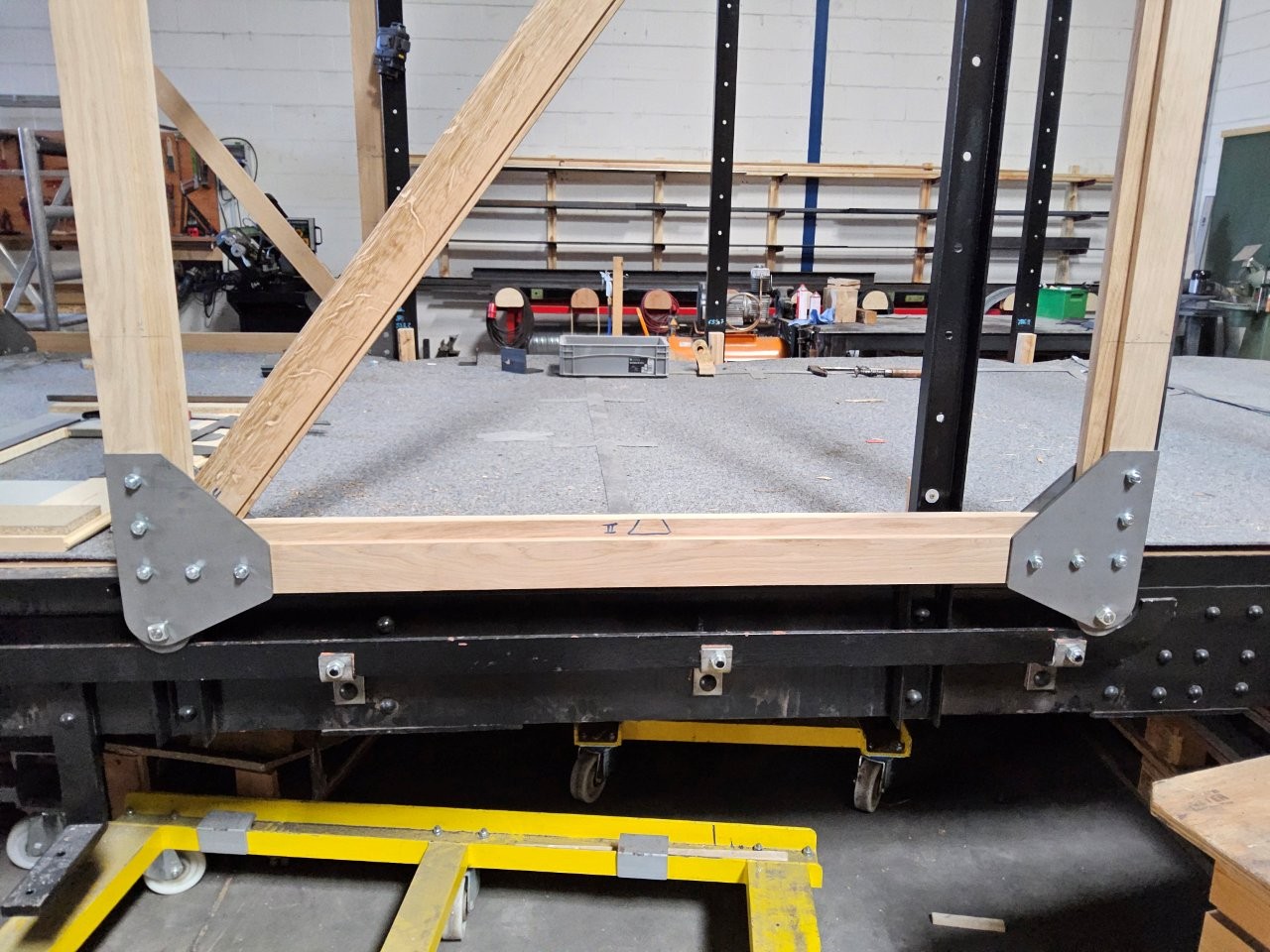

Da in der Werkszeichnung der Bremsersitz fehlte und das Fabrikfoto des GG F4 einige Interpretationsfragen offen ließ, haben unsere Tischler einen Mockup zum Bremsersitz und zu den Trittstufen gebaut.

Auch die Muster der Schiebetüren sind am F4 angebaut und Fragen zu den Griffen und zum Anschlag konnten direkt am Objekt abgestimmt werden.

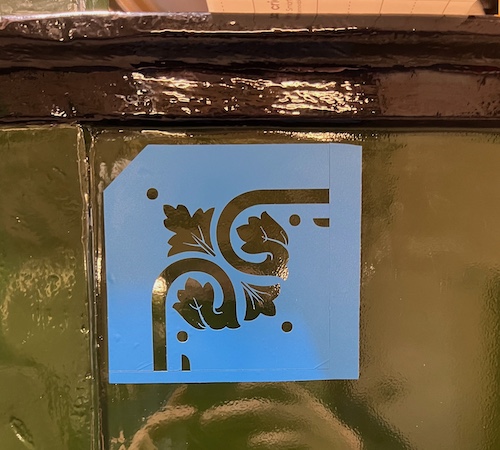

19. Februar 2026: 72 Viertelkreis-Schabonen für die RUR

Die letzten Eck-Ornamente der Zierlinien sind jetzt angebracht.

Weiter geht es mit dem den Viertel-Kreisen der Zierlinien - hierzu werden nicht weniger als 72 Schablonen benötigt!

16. Februar 2026: Schweißprobe Kupferfeuerkiste M.M.E. 4

Nachdem wir Zuschnitte aus dem alten und dem neuen Kupferblech beim Schweißer vorbeigebracht hatten, war das Probestück noch am gleichen Tag fertig! Auf beiden Aufnahmen oben das Stück aus der alten Feuerkisten und unten das neue Blech. Optisch sieht die Naht gut aus. Aus dem Probestück werden jetzt Probekörper ausgeschnitten und im Werkstoffprüflabor auf Zug geprüft. Wir sind gespannt auf dei Messergebnisse.

15. Februar 2026: Regler E.K.B. 14g (1)

Nach längeren Versuchen konnten wir endlich das Reglerventil der 14g auseinander bekommen. Rätsel bereitet das auf dem Reglerventil eingeschlagene Kennzeichen "MH1".

14. Februar 2026: Ornamentik an der RUR (2)

Diese Woche ging es in Hüinghausen mit den Ornamenten an der Rur weiter. Da wurde die Schablonen mit Hilfe von Klebeband ausgerichtet und aufgeklebt. Anschließend zweimal auslackiert und nach einiger Zeit die Schablone entfernt. 18 von 24 Ornamenten sind jetzt auf dem Kasten darauf lackiert.

13. Februar 2026: Ziehbandwinkel zur Befestigung Zylinderverkleidung E.K.B. 14g

Die beiden Seitenverkleidungen sind ja auf der Unterseite recht eigenartig am Zylinderblock befestigt - mittels Stiftschrauben und Ziehbandwinkeln. Die Ziehbandwinkel hat Thomas vorsichtig abmontiert und schonmal zur Wiederverwendung vorbereitet (gereinigt und entrostet). Interessanterweise sind die paarweise unterschiedlich ... offenbar sind die Teile gepreßt oder geschmiedet und vermutlich von einem Zulieferer bezogen worden, denn in 2 der 4 Sütck ist eine identische Artikelnummer eingeprägt.

12. Februar 2026: Handölpumpe für die E.K.B. 14g (4)

Eine Abdeckscheibe für die Öleinfüllöffnung war zu ergänzen. Als sparsame Kleinbahn-Werkstatt werden hierzu gebrauchte Blechstücke aus der Grabbelkiste als Rohmaterial wiederverwendet.

11. Februar 2026: DeLimon-Dampfsichtöler E.K.B. 14g und FKB 5i

2 Sätze Regulier- und Absperrspindeln für DeLimon-Schmierapparate sind fertig geworden.

10. Februar 2026: Schiebetüren GG M.K.B. F4

Am Wagenkasten vom M.K.B. F4 startet die Probemontage der Laufschienen und des Schiebetürenmodells.

Wie unschwer zu erkennen ist, taugt der alte Schiebetürbeschlag nur noch als Muster. Das "Beschlagtestmodell" aus Kunststoff wird an den Schiebetür-Dummy geschraubt.

9. Februar 2026: Handölpumpe für die E.K.B. 14g (3)

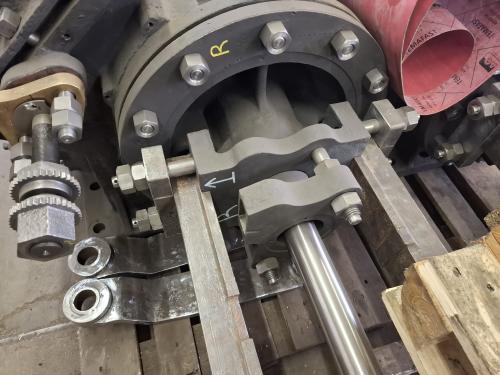

Bei der Westinghouse-Pumpe saß der Pumpenkolben fest, und infolge einer (nicht von uns) erfolgten Gewaltanwendung war die Kolbenstange verbogen, der Gabelkopf abgerissen und zusammen mit dem Betätigungshebel verschwunden. Es war also zunächst die Kolbenstange zu richten und das abgerissene Ende instandzusetzen - hierzu wurde das Ende der Stange plangedreht und mit einer Bohrung versehen, in die dann ein neuer Zapfen eingelötet wurde. Anschließend war ein neuer Gabelkopf zu fräsen:

Der neue Gabelkopf probemontiert (oben die Knorr-Variante, unten die Ausführung von Westinghouse) - im Bild außerdem links zu sehen eine Überwurfmutter zur Befestigung der Pumpe sowie ein Ölsieb - beide Teile müssen ebenfalls nachgefertigt werden, da der Knorr-Pumpe das Ölsieb, der Westinghouse-Pumpe die Mutter fehlte.

8. Februar 2026: Handölpumpe für die E.K.B. 14g (2)

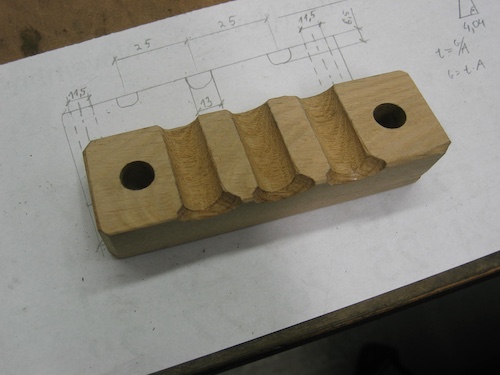

Der Betätigungshebel, der bei der Knorr-Pumpe noch im Original vorliegt, ist wohl im Gesenk geschmiedet. Da diese Art der Fertigung für ein einzelnes Ersatzstück nicht angängig ist, hat Thomas den Hebel aus 2 Dreh- bzw. Frästeilen zusammengelötet. Eine Herausforderung war das Erzeugen des ergonomisch geformten Ballengriffs, welcher als Drehteil gefertigt wurde. Er hat hierzu zunächst durch häufiges, verschieden tiefes Einstechen eine Stufenkontur erzeugt:

Die Stufenkontur wurde anschließend durch klassisches Feilen in die richtige Form gebracht:

Der Hebel selber wurde aus einem Stück Vierkantstahl zurechtgefräst und mit einem angedrehten Zapfen versehen:

Anschließend wurden beide Teile hart miteinander verlötet:

Original und Fälschung:

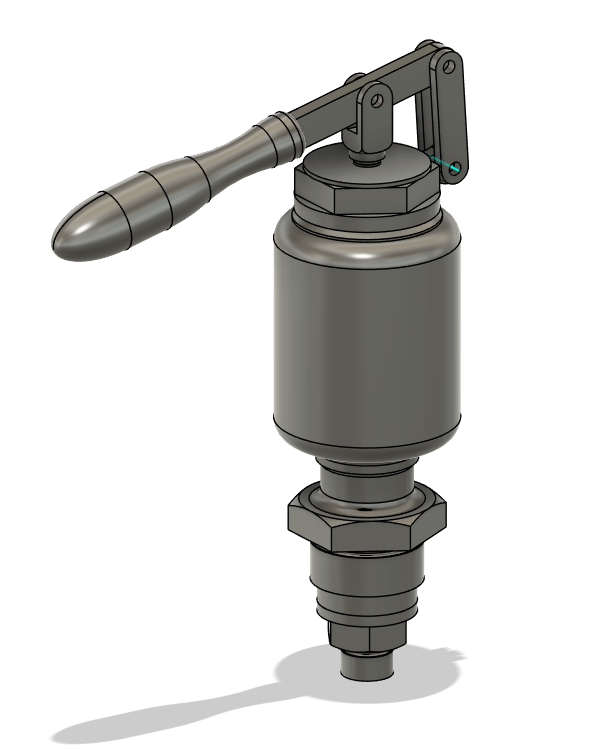

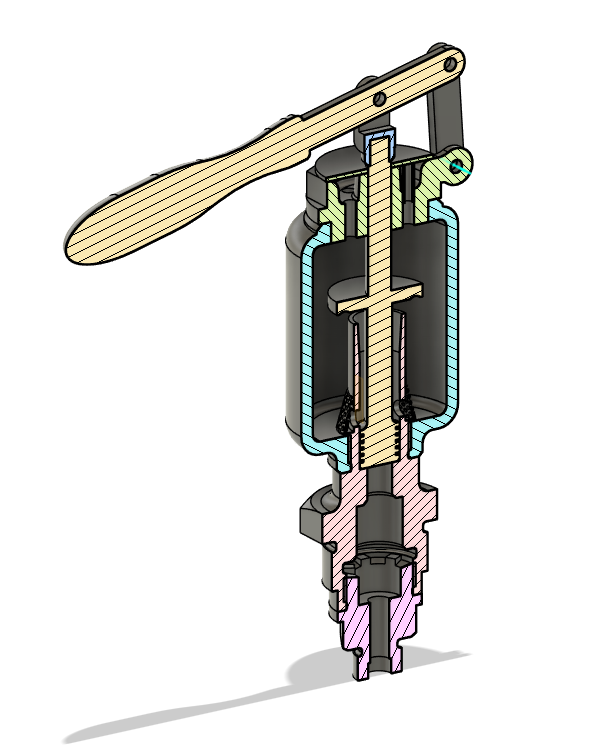

7. Februar 2026: Handölpumpe für die E.K.B. 14g (1)

Derzeit beschäftigen Thomas 2 Handölpumpen, von denen eine für die Schmierung der Luftpumpe an der 14g verwendet werden soll. Obwohl im Prinzip baugleich, unterscheiden sie sich im Detail, denn eine stammt von Knorr, die andere von Westinghouse - im Foto das Exemplar von Westinghouse:

Da wir keinerlei Unterlagen zu diesen Pumpen haben, hat er zunächst das Westinghouse-Modell gründlich vermessen und ein CAD-Modell gezeichnet, sodass wir nun ggf auch eine Nachfertigung vornehmen könnten. Da bei beiden Pumpen diverse Teile fehlten, sind auch schon ein paar Fertigungszeichnungen für diese Teile (mehr dazu unten) entstanden.

Beim Zerlegen der Knorr-Pumpe stellte sich heraus, das eines der beiden Rückschlagventile fehlte, weshalb dieses neu angefertigt werden musste:

6. Februar 2026: Ornamentik an der RUR (1)

An der RUR haben wir mit den Zierlinien begonnen. Klappt eigentlich auch ganz gut - ist nur aufwendig.

5. Januar 2026: Zylinderbekleidungen E.K.B. 14g

In Hüinghausen haben wir die Überreste der Zylinderbekleidungen herausgekramt - die wollen wir das nächste Mal mit nach Zamberk nehmen, damit sie als Muster verwendet werden können. Die Bilder dürften für sich sprechen - hier hilft kein bloßes Schleifen und Spachteln....

3. Februar 2026: Wände SKB 143

Die Wände sind komplett montiert und gestern haben wir auch die 2. Schiebetür eingehangen. Von den Dachbrettern, die vorige Woche ihren letzten Anstrich bekamen, sind gestern auch schon die ersten montiert worden; mit der Montage sollten wir Mitte der Woche fertig sein.

2. Februar 2026: Neuanfertigung der Gleitbahnen E.K.B. 14g

Die Kollegen in Zamberk haben zum Vermessen die alten Gleitbahnen an den Zylindern montiert und sind dabei Zeichnungen zu machen.

Auch die Schieberstangen sind an ihrem Platz.

1. Februar 2026: Bau Gewichtsbremse GbKB 537

Für die Bremse wurden nach einer Beuchelt-Fahrzeugzeichnung das Gewicht und der Hebel der Gewichtsbremse angfertigt. Die Uhr am Mobilkran zeigt ein Gewicht von 62,2 kg an.

Daneben wird an den Bodenrahmenstützen gearbeitet und zur Probe und Ausrichtung in ein Holz in den Abmessungen der späteren Säule eingesteckt.