7. Juli 2021: Bemusterung Personenwagen StMB 13

Im Jahr 2018 hatten wir zum beim Vorbesitzer neu aufgebauten Personenwagen StMB 13 eine Liste erstellt, was an Beschlagteilen und Ausrüstungteilen zum "Supern" des Wagens noch so fehlt, von "A" wie Aschenbecher bis "Z" wie Zugschlußhalter. Das Treffen am letzten Samstag in Veendam haben wir genutzt, um die Liste von 2018 durchzugehen und die zwischenzeitlich beschafften Teile zu bemustern und - sofern wir verschiedene Ausführungsformen haben - die zum Wagen passende Variante auszuwählen.

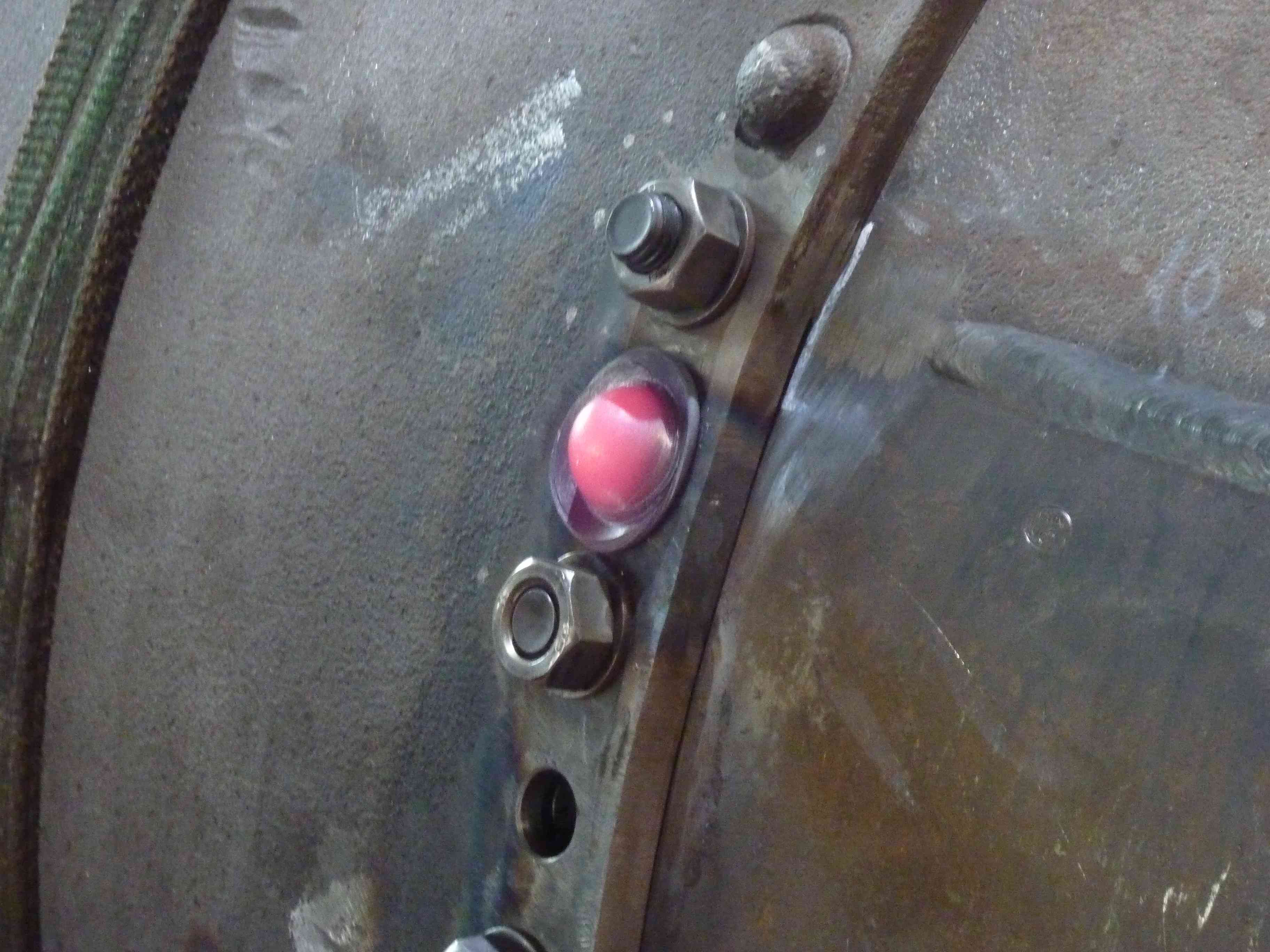

Bei Neubau des Wagenkastens in Hamburg hatte der Wagen für die elektrische Beleuchtung recht klobige Elektro-Armaturen aus dem Bereich der Schiffsausrüstung bekommen. Passende Lampen haben wir nachgefertigt, auch bahnkompatible Stecker haben wir ausgewählt. Was noch fehlt ist ein kleinbahntypischer Schalter für die Beleuchtung.

Die Bielefelder Kreisbahn hat in den 1930er-Jahren in ihre Personenwagen eine elektrische Beleuchtung vom Hersteller Pintsch eingebaut. In unserem Prsonenwagen BK 7 hat der damals eingebaute Schalter die Modernisierung in den 1950er-Jahren in Bielefeld und die Entfeinerung bei der Borkumer Inselbahn überlebt. Wir werden vorsichtig den Deckel des Drehschalters im Wagen abbauen und für den StMB 13 (und andere Wagen) nachfertigen lassen. Rechts neben dem Schalter im BK 7 die ebenfalls originale Fassung für die Sicherung.

6. Juli 2021: Fensterrahmen für FKB 10 und KKB 7

Die Fensterrahmen für den FKB 10 und den KKB 7 sind fertig gebaut, die Winkel und Gurthalter sind eingearbeitet und angeschraubt.

Nicht vergessen wurden die mit Stoff bezogenen Laufleisten.

Die Fenster im FKB 10 hat unser Schreiner auch schon mal eigehangen um zu sehen, ob alles so passt.

Und hier ein Blick auf die Außenseite.

5. Juli 2021: Montierter Körting Doppelsauger

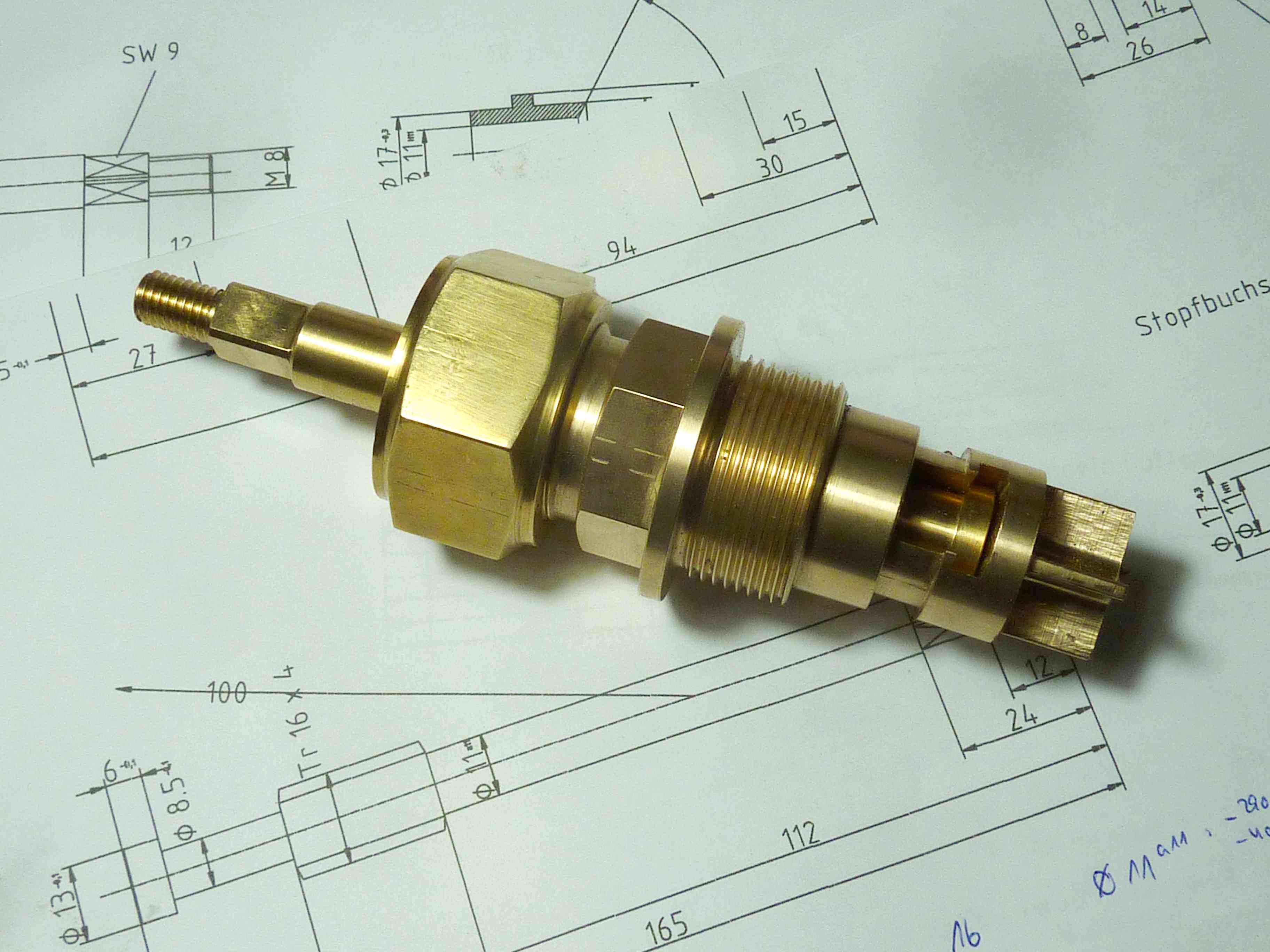

Mit zusammengeschraubtem Gehäuse und mit eingebauter Spindel ist der Körting-Doppelsauger ein richtiger Brocken geworden.

Was auf dem Foto nicht zu sehen ist: Die Innenkegel der beiden Düsen müssen noch gefräst oder gerieben werden.

Danach kann der Sauger bei passender Gelegenheit über Schläuche an die Dampfheizung der SPREEWALD (zum Abzapfen von Dampf) und deren Vakuumleitung (zum Testen der Saugleistung) angeschlossen werden - und geschaut werden, ob in der Praxis alles so wie in der Theorie angedacht funktioniert.

4. Juli 2021: Rahmen Güterwagen MKB F Nr. 4

Die Stahlarbeiten an unserem Weyer GG F Nr. 4 der Mindener Kreisbahnen sind abgeschlossen. Aktuell ist der Wagen in unserem Magazin eingelagert bis die Schreinerei wieder freie Kapazität für die Holzarbeiten hat.

Auf der freien Hallenfläche rechts neben dem Wagen werden im Herbst Gleise verlegt, um die aufgearbeiteten Wagen geordnet abstellen zu können.

3. Juli 2021: Forschung am Personenwagen BK 7

Das erste Mal seit Herbst 2020 konnten wir uns wieder zu viert im Magazin in Veendam treffen, um diverse Ersatzteile einzulagern oder abzuholen.

Die Gelegenheit haben wir genutzt, um im Bielefelder Personenwagen BK 7 (später Borkumer Inselbahn 102) die bei einer Modernisierung / Entfeinerung in Bielefeld angebrachte Wandverkleidung aus Preßspan von einer Stirnwand zu lösen: Hinter der Preßspanplatte ist die ursprüngliche Wandverkleidung zu finden. Deutlich ist an den Leisten Bierlasur zu entdecken. Die in der Farbe abweichenden Sperrholzbretter der Füllungen sind auf der Rückseite profiliert; dies sind die ursprünglichen "Kassetten", die beim Umbau demontiert und dann verkehrt herum wieder festgenagelt wurden.

27. Juni 2021: O-Wagen GbKB 1050

Am Rahmen vom O-Wagen GbKB 1050 sind jetzt die Achslagerführungen wieder angebaut. Auch die Aufnahme für die Abfederung der Zugstange ist fertig.

26. Juni 2021: Kesselverkleidung Lok RUR (3)

Die Anpassungsarbeiten an der Kesselverkleidung der RUR sind ein gutes Stück vorangekommen. Einige Verkleidungsbleche haben wir geteilt, damit die Verkleidung auch bei montiertem Kessel (hoffentlich) im Bedarfsfall abgenommen werden kann. Wenn alles passt, wird die Verkleidung nochmal demontiert, um den Kessel gründlich zu isolieren. Dies ist auf einer Kastenlok wichtig, wo Lokführer und Heizer direkt neben dem Kessel stehen.

In Arbeit ist noch das seitliche Verkleidungsblech für den Stehkessel auf der Heizerseite.

25. Juni 2021: Luftpumpentausch

Für unsere Dampflok E.K.B. 14g konnte ich eine aufgearbeitete einstufige Westinghouse Luftpumpe, Baujahr 1906, kaufen.

Da dies genau der Luftpumpentyp ist, der auf Fotos unserer Lok 4 / 99 7204 aus den 1930er-Jahren zu sehen ist, werden wir diese Pumpe an der Lok 4 montieren und für die 14g jene Pumpe nehmen, die aktuell bei EWK in Mönchengladbach überholt wird. Hier ein Foto der zerlegten Pumpe nach dem Sandstrahlen der Teile. Im Gegensatz zur Luftpumpe vom Baujahr 1906 hat der Luftzylinder Kühlrippen und wird nicht verkleidet.

22. Juni 2021: Neues vom Körting Doppelsauger

Bei den Gehäuseteilen der Luftsauger kommt es ja darauf an, dass alle Bohrungen möglichst exakt fluchten. Um das Ausrichten der Teile auf der Planscheibe zu erleichtern, haben wir uns eine Zentriervorrichtung gebaut, die exakt in die Bohrung der Planscheibe paßt und damit rund läuft. Der nach vorne herausstehende Zapfen ist auswechselbar, sodass hier auf Bohrungen unterschiedlichen Durchmessers gespannt werden kann.

Das Gehäuseteil wird dann auf den passenden Zapfen aufgesteckt und mit Spannpratzen auf der Planscheibe befestigt - die Zentrierung ergibt sich automatisch. Das Gehäuse nach dem Bearbeiten des zweiten Einschraubgewindes - exakt fluchtend zur Düsenbohrung auf der Gegenseite.

Bearbeitung des runden Flansches für den Anschluß der Dampfleitung an den Luftsauger: die für das Spannen des mittleren Gehäuseteils gebauten Aufspannwinkel eignen sich auch zum Aufspannen des vorderen Gehäuseteils - ein Zufall, der einige Arbeit gespart hat :-)

Für das Bohren des Lochkreises im Frischdampfflansch haben wir uns eine Bohrschablone angefertigt, die sich auf dem Umfang des Flansches zentriert und einfach mit Parallelschraubzwingen auf dem Flansch befestigt wird - die beiden Aufspannwinkel kennen wir schon von einem der oberen Fotos. Jetzt werden die Bohrungen des Lochkreises mit 5 mm vorgebohrt - das ist auch der Bohrungsdurchmesser in der Bohrschablone.

Jetzt müssen die vorgebohrten Löcher nur noch (natürlich ohne die Schablone) auf 14 mm aufgebohrt werden - fertig!

Inzwischen ist auch der erste Ventilkegel für das Anstellventil des kleinen Luftsaugers fertiggeworden ...

Probemontage ...

... passt!

14. Juni 2021: Langkessel Lok Mosbach - Mudau 4

Der Kessel unserer Mudauer Lok ist für für das Nieten der Langkesselrundnaht im Bereich des eingesetzten Flickens vorbereitet.

Nieten des ersten Probenietes.

Probeniet fertig! Der Wulst um den Nietkopf herum ist Absicht - hier wird der Kopf später noch dichtgestemmt und überschüssiges Material entfernt.

13. Juni 2021: Rahmenvermessung RUR

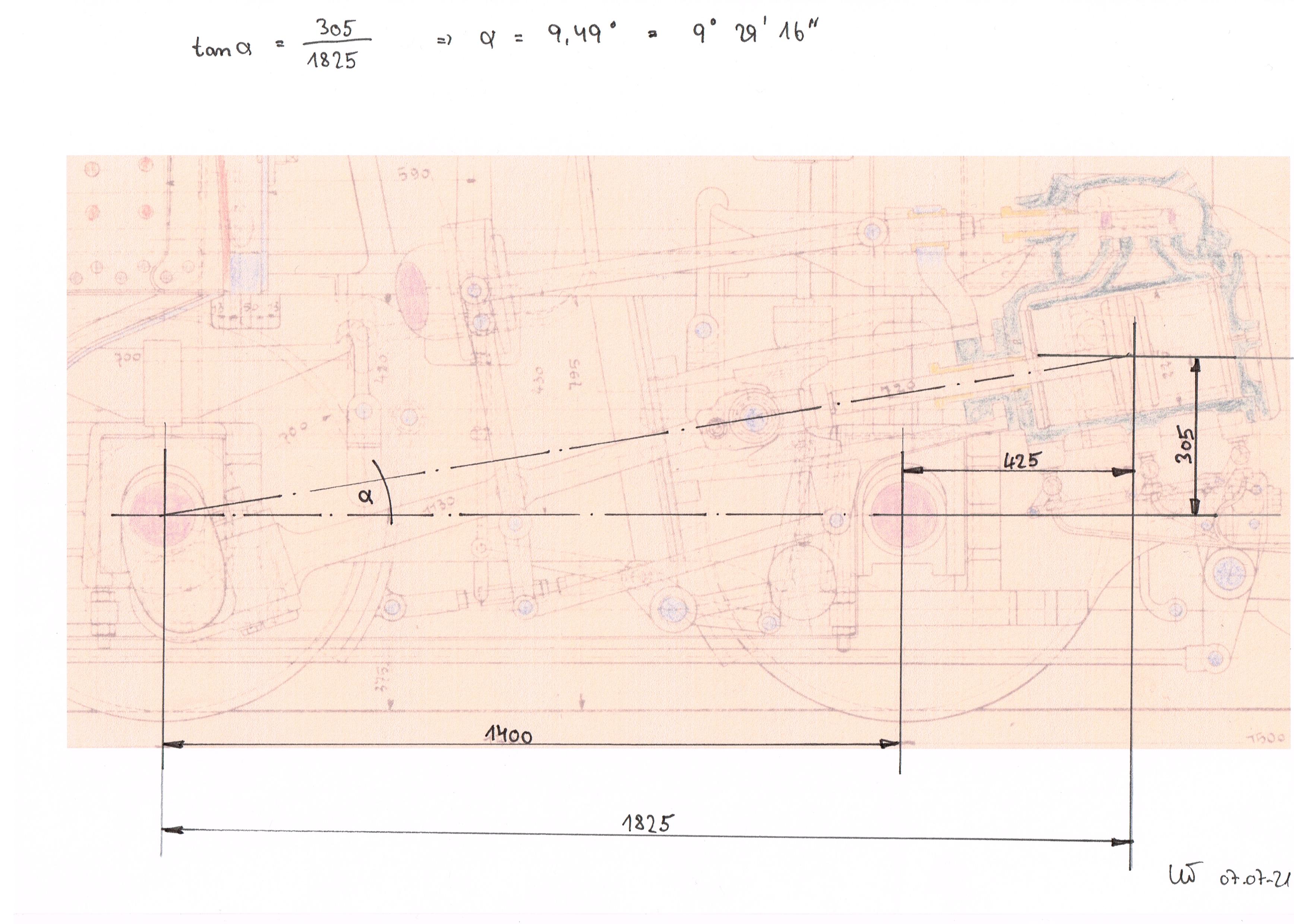

Leider ist der Kollege, der vor 3 Jahren in England die Achslagergleitplatten überarbeitet hat, nicht mehr greifbar und hatte seine Arbeiten nicht mehr, wie mit Alan Keef Ltd. vereinbart, dokumentieren können. Bei der Rahmenvermessung sind in Anlehnung an die DV 946 wir wie folgt vorgegangen:

Zunächst haben wir jeweils ein Lineal quer unter den Achslagerausschnitten befestigt (vorher Farbe an den Anlageflächen des Rahmens abgekratzt) und an diesen ein Längslineal festgeschraubt. Nach diesen Linealen haben wir den Rahmen mit einer Maschinenwasserwaage horizontal ausgerichtet und danach mit einem Neigungsmesser die Neigung der Gleitbahnen ermittelt:

Dann haben wir die Zylinderneigung mit Maßangaben aus der Henschel-Zeichnung rechnerisch ermittelt und mit dem gemessenen Wert verglichen: Paßt soweit im Rahmen der Messgenauigkeit!

Im nächsten Schritt haben wir die Lineale demontiert und auf beiden Seiten des Rahmens längs etwa in Achslagermitte wieder angebracht, wobei wir zwischen die Meßkanten der Lineale und die Festseite der Achslagerführung Distanzstücke gleicher Dicke gelegt haben (auch hier wieder Farbe an den Anlageflächen entfernt; als Anlagefläche wurde die nicht dem Verschleiß unterworfene äußere Kante der Keilführung gewählt):

Wir haben anschließend den Abstand der Meßkanten der beiden Längslineale jeweils in Treib- und Kuppelachsmitte mit einem Meßschieber gemessen. Das Maß war an der Kuppelachse etwa 1,5 mm kleiner, was durch beidseitiges (symmetrisches) Hinterlegen mit Paßblechen (Fühlerlehrenband) ausgeglichen wurde. Dadurch sollten jetzt die Lineale parallel zueinander in gleichem Abstand zur Rahmenlängsmitte liegen.

Nun wurde ein großer (auch selbstgebastelter, aber nach einer durchgeführten Umschlag-Prüfung als verläßlich angenommener) Anschlagwinkel quer durch die Ausschnitte für die Treibachse gelegt, wobei zu sehen war, dass die Festseiten der Achslagerführungen nicht in einer Flucht lagen (rechte Führung 4,4 mm weiter hinten als die linke).

Als Urmaß für die Weite der Achslagerführungen haben wir 196 mm festgelegt. Ausgehend von der linken Achslagerführung haben wir eine Meßkante des Anschlagwinkels mittig im Ausschnitt plaziert (196/2 = 98 mm), anschließend eine Meßuhr angestellt und die Meßkante um weitere 2,2 mm (Differenz rechts/links) nach hinten verschoben und so die Soll-Mitte der Treibachse festgelegt. Dieses Maß wurde beidseitig nach oben auf den Rahmen übertragen und dort ein Kontrollkörner angebracht.

Anschließend haben wir mittels Stangenzirkel das Achsstichmaß von 1400 mm beidseitig ausgehend von den Kontrollkörnern der Treibachse nach vorne abgetragen und die Kontrollkörner für die Kuppelachse angebracht.

Nun wurden gemäß DV 946 die Maße der Achslagerführungen aufgenommen.

Linke Lokseite, feste Achslagerführung Treibachse. Der Kontrollkörner markiert die Soll-Mitte des Achslagers (festgelegt haben wir einen Abstand der Achslagermitten von 740 mm, basierend auf der Maßangabe in der Henschel-Zeichnung). Die Achslagermitte wurde von der Meßkante des linken Lineals aus ermittelt.

Wir werden auf jeden Fall vor der finalen Bearbeitung der Achslagergehäuse die Lage der Gleitbahnen einmessen und unsere Messungen mit der Vermessung der Treibachse vergleichen. Auf jeden Fall haben wir jetzt durch die angebrachten Kontrollkörner und das erstellte Rahmenmessblatt eindeutige Bezugspunkte und Ausgangswerte für Nachmessungen bei zukünftigen Untersuchungen der Lok.

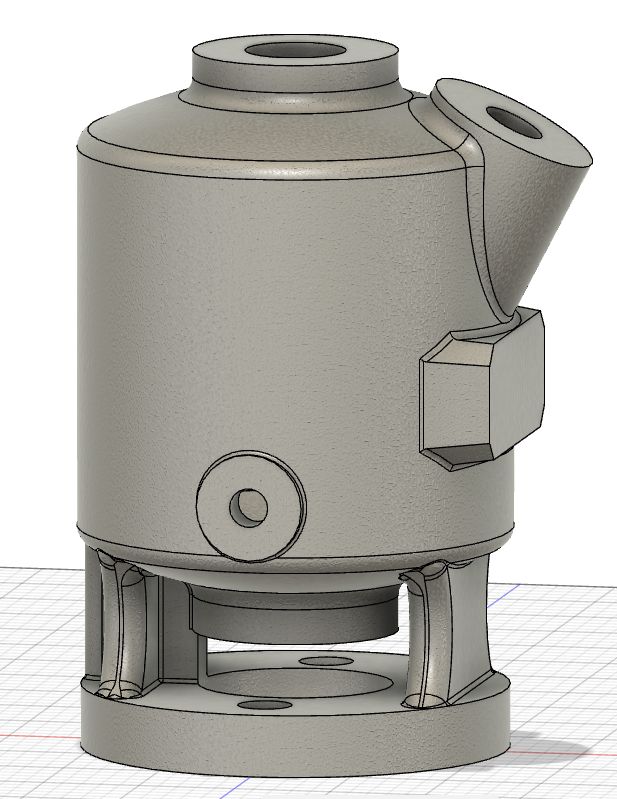

12. Juni 2021: Dampfsichtöler für Dampflok FKB 5i

Für unsere Dampflok FKB 5i brauchen wir einen funktionsfähigen Dampfsichtöler. Diese gab es einst in einer Reihe verschiedener Größen gebaut von der Firma De Limon, manche europäische Dampfloks besaßen auch solche der Bauart Nathan. Der Originalöler der FKB 5i ist nicht mehr vorhanden, denn die Deutsche Reichsbahn hatte in den 1960er Jahre eine Schmierpresse vom Typ Michalk eingebaut, was bei domlosen Kesseln wie bei der FKB 5i (die Lok hat nur eine Reglerbüchse) problematisch ist. Nach den Werkszeichnungen hatten die Dampfloks vom Lenz-Typ "i" einen Dampfsichtöler der Größe "0". Wir hatten nun Gelegenheit, ein Exemplar in der gewünschten Bauart und Größe bei einer anderen Dampflok zu besichtigen und zwecks Nachguss des Ölbehälters genau zu vermessen. Hier ist das Originalstück zu sehen:

Aus einer vor Ort erstellten Skizze entstand dann dieses 3D-Modell für den Ölbehälter:

9. Juni 2021: Luftsauger Stellgehäuse

Hier das Luftsauger-Spindelteil auf der Drehbank. Da muß jetzt noch ein Gewinde M33x2 rein - der Kollege wartet darauf, dass die bestellte Wendeschneidplatte für dem Innengewinde-Drehhalter auch zeitnah mit der Post kommt, damit das aufgespannte und ausgewuchtete Teil nicht länger seine Drehmaschine blockiiert.

8. Juni 2021: Schalldämpfer für Körtingbremse

Die ersten drei Schallldampfertöpfe für die Körting-Bremse sind vom Bearbeiter zurück. Hier in der Transportkiste, leider nur von der Unterseite aus zu sehen. Sobald der erste Topf in Hüinghausen ist, können wir die Halterung des Schalldämpfers am Schornstein der RUR konstruieren bzw. mit der Position in der Henschel-Werkszeichnung vergleichen.

7. Juni 2021: Sandkästen RUR

Arbeitsvorrat für die nächsten Wochen: Die Sandkästen der RUR. Beim Umbau der RUR im Jahr 1942 in eine feuerlose Speicherlok wurden die alten Sandkästen beibehalten und auf den neuen, wesentliche größeren, Speicherkessel gesetzt. Links der hintere Sandkasten, rechts hinten auf der Palette der vordere Sandkasten, der beim Neubaukessel wieder vorne an die Rauchkammer-Stirnwand gehängt wird.

6. Juni 2021: Ventilkegel für Luftsauger

Der Luftsauger-Ventilkegel auf der Fräse. In dieses seltsam geformte Langloch greift später die Anstellventilspindel ein. (wie beim Bild vom Vortag bei der zusammengesetzten Spindel zu sehen).

5. Juni 2021: Große Spindel für den Körting-Doppelluftsauger

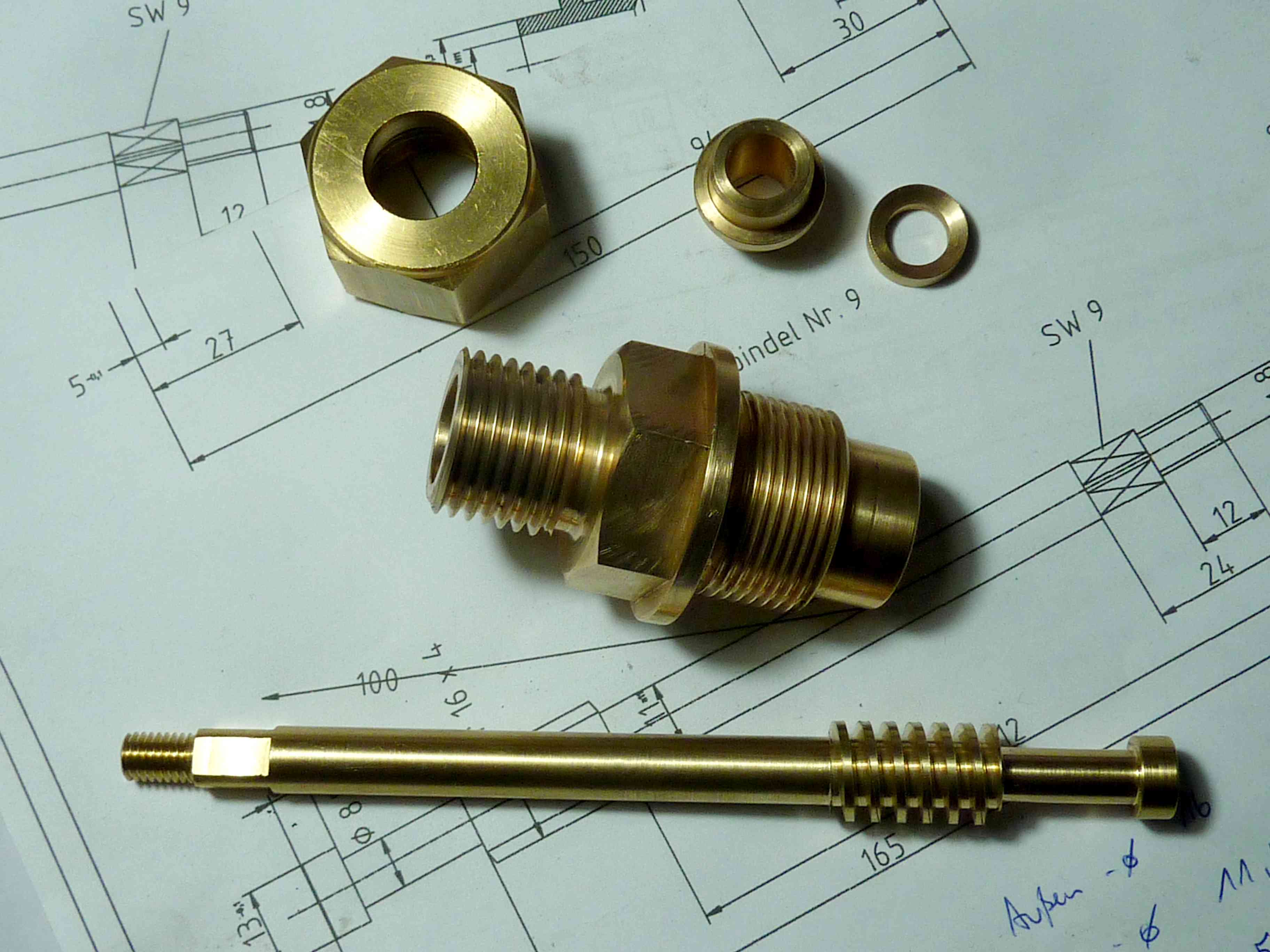

Die Spindel vom großen Sauger als montierte Baugruppe...

... und zerlegt ihre Einzelteile. Die Spindel und die Spindelführung mit dem viergängigen Gewinde haben wir auswärts fertigen lassen. Das Einschraubgewinde an der Spindelführung haben wir selber daraufgedreht, da wir die Teile mit Übermaß und ohne Gewinde bestellt haben, damit wir sie später für Ausbesserungszwecke auch in nachgearbeitete (oder vorhandene alte) Gehäuse einschrauben können. Am Ventilkegel muß die Kegelfläche noch angedreht werden, aber die Drehmaschine ist gerade noch blockiert.

Das Trapezgewinde für die Spindel vom kleinen Sauger können wir auf der eigenen Drehmaschine fertigen und haben wir folglich komplett selber gedreht.

4. Juni 2021: Manometer für die Dampfheizung der E.K.B. 14g

Bei dem für die Dampfheizung vorgesehenen Platten-Manometer ist die Rückstellfeder gebrochen; ein abgebrochenes Stück liegt auf dem Foto lose im Gehäuse. Das läßt sich aber alles beheben. Die Klemmschraube, mit der die Übertragungsstange von der Plattenfeder angeklemmt wird, üblicherweise mit winzigem Vierkantkopf, war bereits abgebrochen und mußte ausgebohrt werden. Wir werden ein M2-Gewinde schneiden und eine neue Klemmschraube basteln. Zudem ist der Gelenkzapfen, der auf die Federplatte gelötet ist, in der Lötung abgerissen und muß neu aufgelötet werden.

3. Juni 2021: Achslagergehäuse E.K.B. 14g

Das Halbzeug aus Rotguss für die Achslager-Gleitplatten ist eingetroffen. Die Gleitplatten werden jetzt passend zum Gehäuse und den Achslagerführungen am Rahmen der Lok bearbeitet.

1. Juni 2021: Beschriftung OEG 1029

Der O-Wagen OEG 1029 hat in der letzten Woche seine Beschriftung bekommen. Schriftart, Schriftgröße und Lage wurde anhand der Reste der Beschriftung auf den alten Brettern und mit Hilfe von historischen Fotos rekonstruiert.

Auch die Beschriftung auf den Rahmenlängsträgern wurde nicht vergessen.

In den nächsten Tagen kommen OEG 1021 und OEG 1029 aus England auf den Kontinent zurück. Der Zugstamm unserer aufgearbeiteten OEG-Wagen ist damit auf 13 O-Wagen gewachsen.

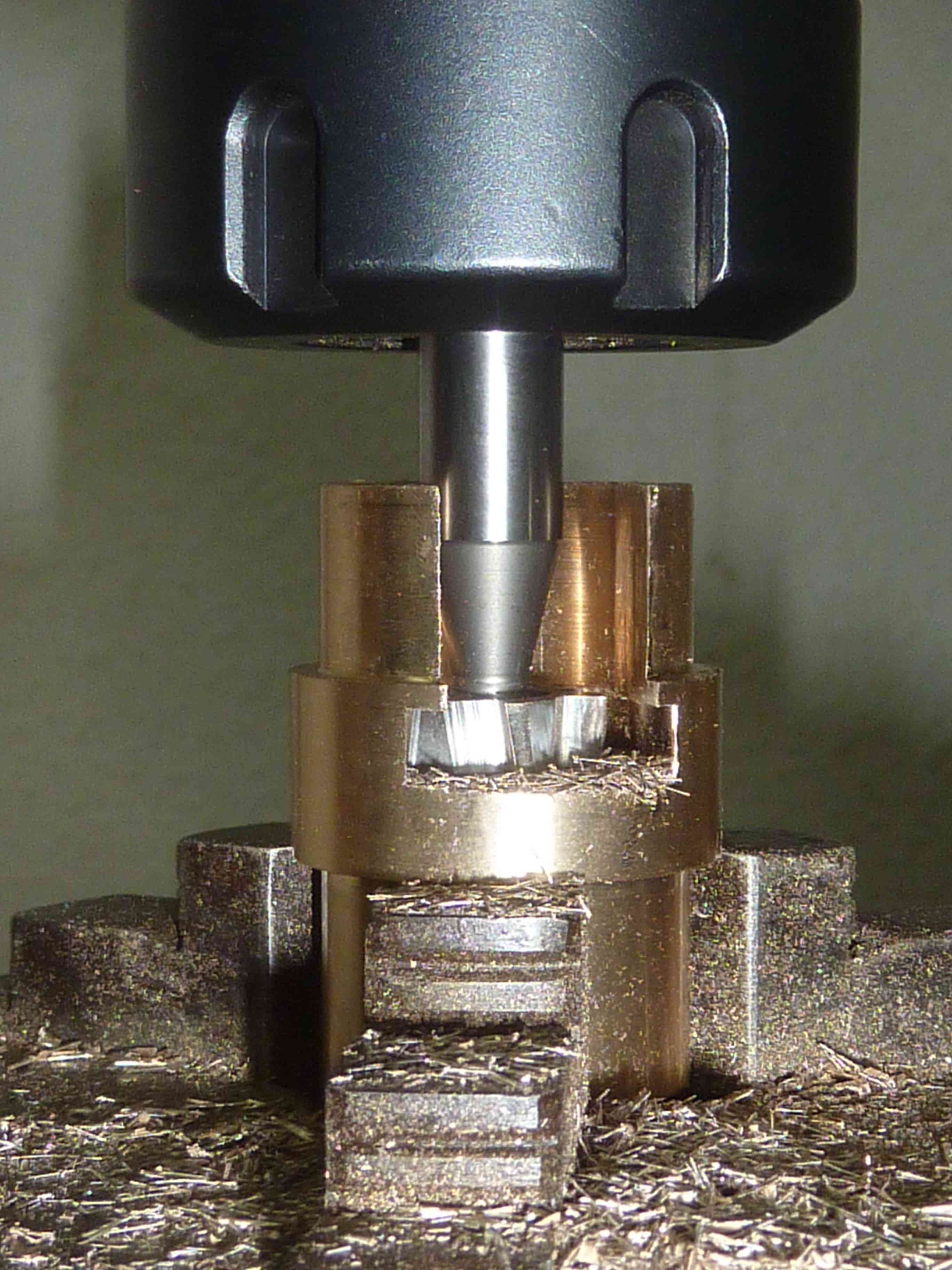

31. Mai 2021: Entwässerungshähne

Um Frost- und Standschäden zu vermeiden, brauchen Dampf- und Wasserleiitungen an ihrer tiefsten Stelle ein Entwässerungshähnchen. Hier wird ein Rohling, den wir noch im Lager hatten, passend bearbeitet. Auf der Deckel Fräsmaschine wird für die Bearbeitung des Sechskants mit dem Teilkopf gearbeitet - es geht auch ohne CNC.

30. Mai 2021: Sitzbank für den FKB 10

Unser Schreiner hat die erste Sitzbank für den 3.Klasse-Wagen FKB 10 als Muster fertig und schonmal zur Probe in den Personenwagen gestellt. An der Sitzform wird er noch eine Kleinigkeit ändern: an der Vorderkante wird der Sitz noch 3-4cm breiter.

29. Mai 2021: Positionierung Körting-Doppelsauger am Kessel der RUR

Bevor der Halter konstruiert wird, haben wir den Körting-Doppelsauger erst einmal an den Kessel gehalten, um die optimale Postion zu finden.

28. Mai 2021: Bremszylinderhebel Lok 4

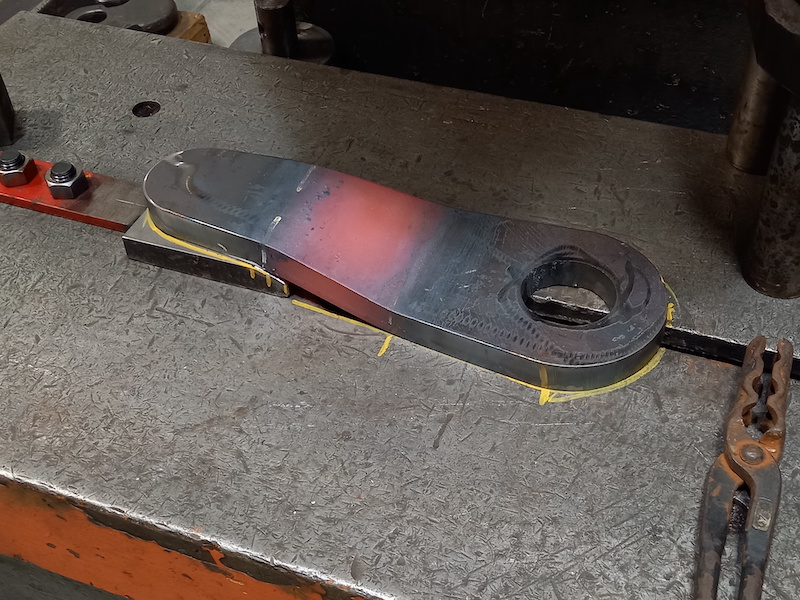

Der neuen Bremszylinderhebel für unsere Mudauer Lok ist warm in der Presse gebogen worden.

Im Gegensatz zur einer Kantung / Kaltumformung des 25mm dickes Blechs ist so der Hebel schön sanft gebogen.

27. Mai 2021: Neues aus der Manometer-Klinik

Beim Manometer für den Bremsbehälterdruck an der E.K.B. 14g zeigte eine erste Prüfung unter Druck, daß der Zeiger sich sprunghaft bewegte und die Zeigerwelle mächtig viel Spiel in den Lagerungen hatte. Hier ist die Mechanik sehr verschlissen, s. Bild: Die Übertragungsstange zeigt Langlöcher, auch sind die Lagerbohrungen zur Zeigerwelle stark ausgeschlagen (was auf dem Foto nicht zu erkennen ist, da rund und zu groß). Hier müssen die Bohrungen verschlossen und neu gebohrt werden - mit einem Bohrer mit nur 1,8 oder 1,2mm Durchmesser. Wahrlich Arbeit für den Feinmechaniker.