4. März 2023: Schlitzpuffer OEG 808

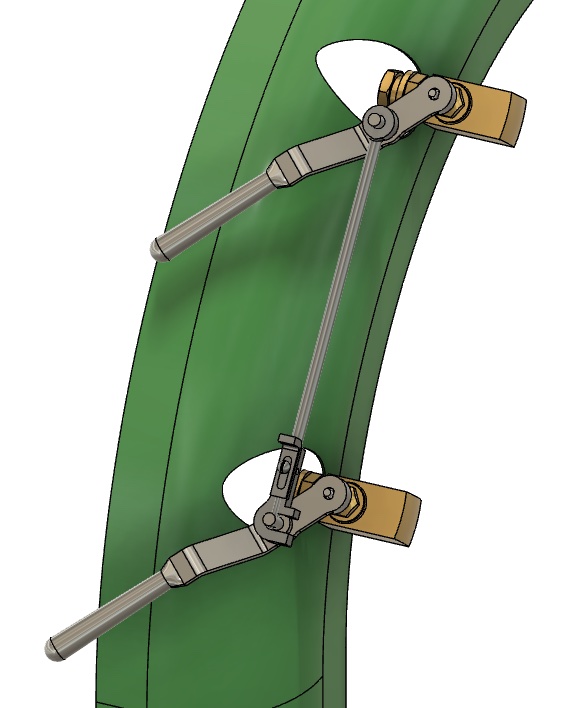

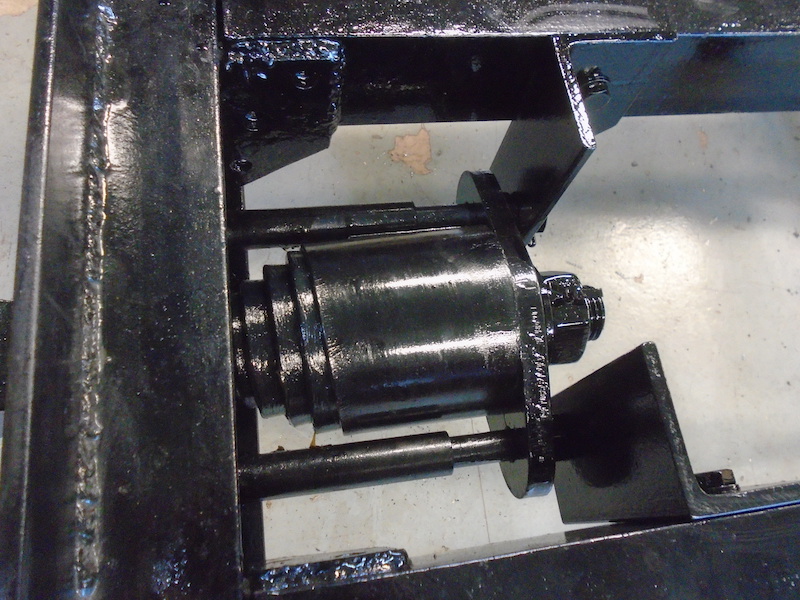

Die Puffer werden am OEG 808 montiert.

Die Feder zur Aufnahme der Zug- und Druckkräfte: Im Gegensatz zu den Zweiachsern haben die Drehgestellwagen der OEG keine durchgehende Zugstange.

3. März 2023: Wasser- und Kohlenkastenklappen E.K.B. 14g

Die Scharnierbänder sind an die Wasser- und Kohlenkastenklappen angenietet.

2. März 2023: Linker Wasserkasten E.K.B. 14g

Diese Woche ging es mit dem linken Wasserkasten weiter. Nachdem die Löcher alle aufgerieben waren, wurde der Tank auf die Böcke gehoben und der Boden eingenietet. Nach einem Drehen des Tanks ging es mit der ersten Seitenwand weiter.

1. März 2023: Dach FKB 10

Die Dachdecker sind am Montag mit ihrer Arbeit am FKB 10 fertig geworden und die Halter für die Oberwagenlaternen sind montiert.

28. Februar 2023: Rahmen OEG 808

Damit in einer ergonomisch optimalen und bequemen Körperhaltung gearbeitet werden kann, ist bei Alan Keef der Rahmen vom OEG 808 gedreht und auf die Seite gestellt worden.

27. Februar 2023: Vorarbeiten Nieten Wasserkästen E.K.B. 14g

Am linken Wasser- und Kohlenkasten gingen die Vorarbeiten für das Nieten weiter. Leinenstreifen für die Blechdichtflächen wurden zugeschnitten, mit dem Brandeisen Nietlochbohrungen freigebrannt und die Leinensteifen mit Grundierung getränkt.

Die Bleche werden aufgesetzt, ausgerichtet und verschraubt.

Die Nietlochbohrungen werden dann aufgerieben und beidseitig gesenkt bzw. entgratet.

Beim rechten Wassertank ist die Rückseite in Bearbeitung. Alle Löcher, die frei sind, sind schon aufgerieben, damit es beim Nieten noch schneller geht. Ein schon vor über einem Jahr vorgefertigtes Winkelprofil wurde nachbearbeitet, damit es auch optimal an der Rückwand anliegt.

26. Februar 2023: Fenster und Vorhänge KKB 7

Im Wagenkasten wurden zur Probe die Fensterrahmen eingepasst.

Ein Fenster von der Innenseite: In die Wandleiste unter dem Fenster ist ein Schlitz eingelassen, in dem der Fensterriemen hinter der Längssitzbank verschwinden kann.

Eine Muster-Gardine aus dem ausgewählten Stoff wurde aufgehängt. Die Einfass- und Abdeckleisten im Salonabteil werden mahagonifarben gebeizt.

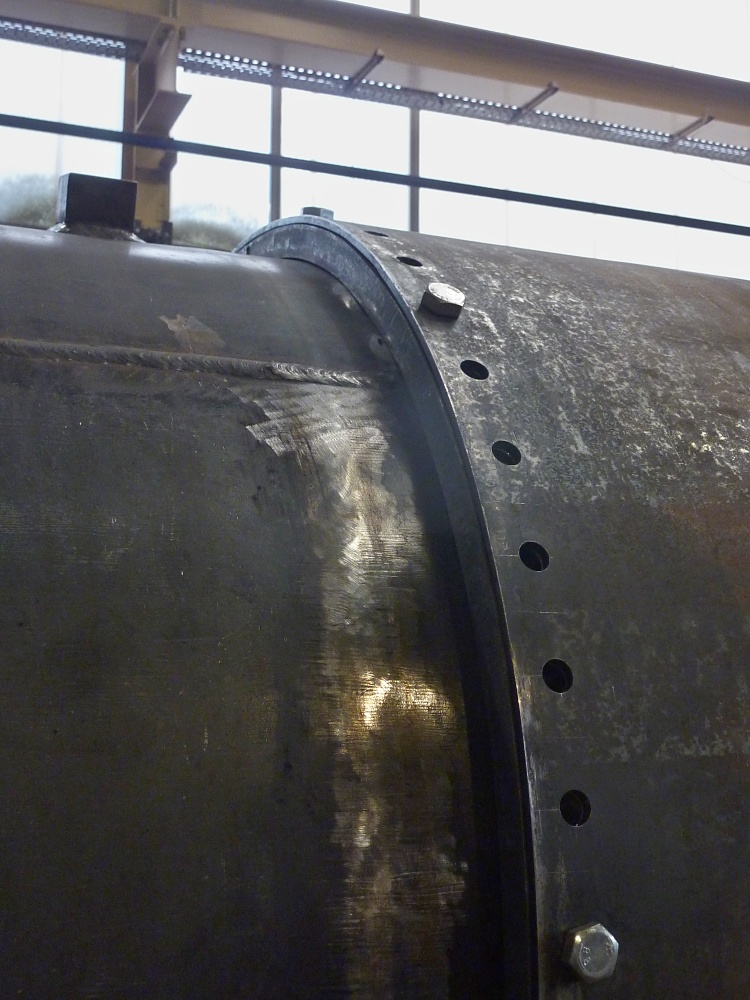

25. Februar 2023: Kessel DHHU 20 (fast) fertig

Der Kessel wurde bereits bei Lonkwitz (Wetzlar) probehalber abgedrückt, ohne dass Beanstandungen aufgetreten wären:

Es fehlen noch die 2 seitlich angebrachten Laschen auf Höhe des Dampfdoms, in die die Wasserkästen eingehängt werden. Die von uns bei diesem Kessel erstmals angewendete klassische Verbindung von Rauchkammer und Langkessel mit zwischenliegendem massivem Ring ist Lonkwitz gelungen. Die Niete werden wir später selber setzen.

Die bei EWK instandgesetzte Rauchkammertür ist letzten Mittwoch angekommen und wird in Wetzlar noch angebaut.

Sobald der zuständige Prüfer vom TÜV aus dem Urlaub zurück ist wird der Termin für die Abnahme vereinbart.

24. Februar 2023: Eine Draisine auf Reisen

Unsere Draisine Klv 09-0002 zieht nach Bergheim um, um dort in einer Garage Motor, Getriebe, Kardanwelle und Radsätze auszubauen, bevor der Rahmen zum Sandstrahlen geht.

23. Februar 2023: Mock-Up Postabteil FKB 6

Wir gehen mit der Zeit: Wenn heute Straßenbahnbetriebe einen neuen Fahrzeugtyp einführen, wird vielfach zur Information und Befragung der Fahrgäste ein begehbares Lehrmodell im Maßstab 1:1 hergestellt. Zur Klärung der Platzverhältnisse im Postabteil des FKB 6 wurden hier aus Spanplatten Modelle vom Postschrank und vom Ofen gebaut und in das noch nicht möblierte 3. Klasse-Abteil vom KKB 7 gestellt. Im Gegensatz zum Wagenkasten vom KKB 7 gibt es im Postabteil hinter dem Ofen später eine durchgehende Trennwand statt der Türe.

22. Februar 2023: Dilling-Organspende für die E.K.B. 14g

Auf unserer Mudauer Lok war ein vereinigter Hahn für Rauchkammerspritze, Aschkastenspritze und Spritzschlauch ("Dilling") verbaut. Da wir einerseits unsere Mudauer Lok wieder auf preußische Armaturen zurückbauen, andererseits der Dilling in einem guten Zustand ist, werden wir diesen für die E.K.B. 14g verwenden und aufarbeiten.

21. Februar 2023: Nieten Wasserkästen E.K.B. 14g (2)

Für die weitere Arbeit wird der Wasserkasten erneut gedreht. Jetzt liegt die Rückseite oben.

Die beiden Bleche der Rückwand werden ausgerichtet und festgeschraubt.

20. Februar 2023: 1000 Tagebucheinträge

Der heutige Tagebucheintrag ist ein ganz besonderer, denn es ist tatsächlich die

Nummer 1000!

Das sollte Gelegenheit sein, einmal einen Rückblick auf die Zeit zu geben, in der wir von Kleinbaan Service über unsere Projekte und Tätigkeiten berichten.

Am 3. Mai 2018 erschien unser erster Tagebuchbeitrag zum Thema der Achslagerkästen der Dampflok RUR. Was wir damals noch nicht wußten war, daß diese Arbeit später noch einmal mit neu eingepaßten Achslagern würde erfolgen müssen. Anfangs erfolgte die Berichterstattung hier noch in größeren Intervallen, zum Teil nur einmal pro Woche, so findet der geneigte Leser seit zwei Jahren beinahe täglich neuen Lesestoff.

Ein paar Werte aus der Statistik sollen dies untermauern.

630 Beiträge zeigen Fortschritte in den Arbeiten an unseren Dampflokomotiven, in 146 Beiträgen geht es nur um die Aufarbeitung von Güterwagen von Lenz-Bahnen und der

Oberrheinischen Eisenbahn-Gesellschaft. Sonstige Themen und themenübergreifende Beiträge sind 134 an der Zahl. Es überrascht ein wenig, daß der mit Abstand beliebteste

Beitrag vom Personenwagen OJB 23 handelt, der ja nicht unbedingt zum Kernthema von Kleinbaan Service gehört. Aber dennoch ist es für uns eine wichtige Rückmeldung darüber, was denn die Gemüter bewegt.

Wir freuen uns aber darüber, daß unsere Website täglich über 400 wiederkehrende Besucher aufweist und damit zu den beliebtesten Blogs im Museumsbahnbereich überhaupt gehört.

Die Verteilung nach Themen sieht in Zahlen so aus (Mehrfacheinträge möglich!):

| Thema | Anzahl Tagebucheinträge |

| CARL | 7 |

| DHHU20 | 24 |

| EKB 14g | 234 |

| FKB 5i | 15 |

| MM 4 | 82 |

| RUR | 247 |

| SH 2 | 5 |

| Dampflokomotiven gesamt | 631 |

| OEG-Güterwagen | 103 |

| Lenz-Güterwagen | 43 |

| Lenz-Personenwagen | 115 |

| sonstige Fzg. | 73 |

| darin sonst. Triebfahrzeuge | 9 |

| übergreifende Themen | 61 |

| Wagen insgesamt | 348 |

| nicht fahrzeugspezifisch | 22 |

Zwar ist es klar, daß die am längsten online stehenden Beiträge summiert vermutlich die meisten Zugriffe finden. Dennoch stechen gerade vier heraus,

deren Auswahl uns ein wenig überrascht. Dies sind:

1) 28. Juni 2019: "Die 5 Leben des OJB 23" und ein kleiner Konvoi

2) 14. März 2019: Bandsäge für die historische Werkstatt

3) 7. Oktober 2018: Neues aus der Fahrzeugforschung zum IBL 23

4) 3. April 2020: Joy-Steuerung

Letzterer Artikel ist auch darunter der Einzige mit Bezug zu Dampflokomotiven.

In der Zeit dieser Berichterstattung hat sich bei Kleinbaan Service die Anzahl betriebsfähiger Güterwagen von 9 auf 34 erhöht; Schwerpunkte waren die Zuggarnituren der pommerschen Kleinbahnen sowie der Oberrheinischen Eisenbahn-Gesellschaft.

Bei den Personenwagen geht das alles naturgemäß langsamer voran, jedoch war bei den bearbeiteten Objekten die Ausgangsbasis fast durchweg schlechter und es war auch sicher das

richtige Verfahren, die mit den Arbeiten betrauten Werkstätten zunächst mit (oft vermeintlich) einfacheren Arbeiten an Güterwagen fachlich aufzubauen. Dabei wurden auch schon mal aus so etwas...

wieder betriebsfähige Güterwagen.

19. Februar 2023: Nieten Wasserkästen E.K.B. 14g (1)

Letzte Woche ging das Nieten der Wassertanks los. Begonnen haben wir mit der Trennwand zwischen Wasserkasten und Kohlenbehälter...

... dann geht es mit dem Boden weiter. Gut an der Vorderwand (unten liegend zu sehen) zu sehen: Abwechsend Schrauben zum Fixieren der Bleche und freie Bohrungen für die Niete.

Zum Nieten wird der Wasserkasten immer in eine passende Position gedreht. Jetzt ist der Boden oben. An einem Kettenzug hängt der schwere Gegenhalter.

Die Vorderwand wird von "innen" genietet. Um die Nietköpfe gut zu erreichen sind unterschiedliche Niethämmer im Einsatz.

In Summe wurden letzte Woche rund 600 Niete gesetzt.

18. Februar 2023: Arbeitspult für den Ladeschaffner im FKB 6

Das Arbeitspult bei der Stellprobe im Packabteil des FKB 6 in geschlossenem und geöffnetem Zustand.

17. Februar 2023: Tenderprüfhähne E.K.B. 14g

Die Tenderprüfhähne für die E.K.B. 14g nehmen Gestalt an. Rechts das nicht mehr aufarbeitungswürdige Altteil.

16. Februar 2023: Schaufelblech Kohlenkasten E.K.B. 14g

Das Blech für die Schütte / das Schaufelblech vom seitlichen Kohlenkasten wurde gebohrt und angepasst.

Die diversen Rahmen und Bleche für die Wasserkästen der 14g nehmen einen erheblichen Teil der Werkstatt in Hüinghausen in Beschlag. Es ist an der Zeit, dass genietet wird.

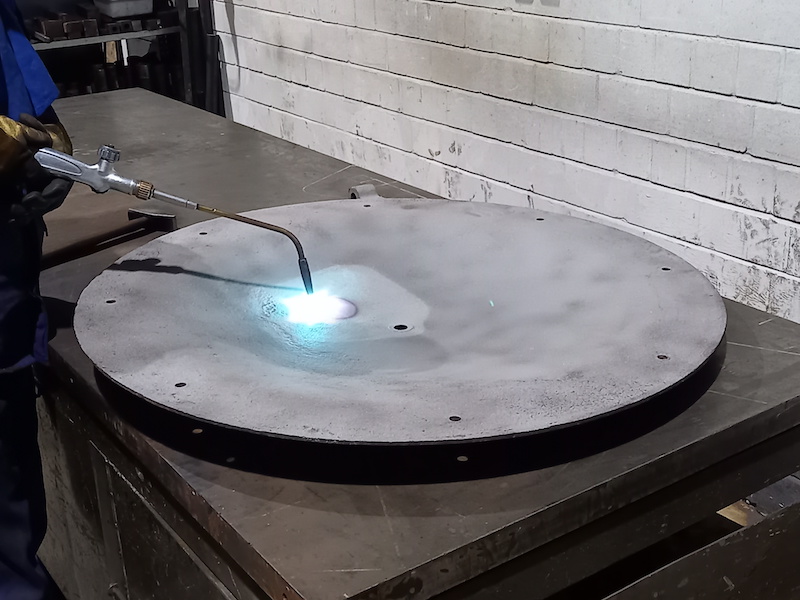

15. Februar 2023: Rauchkammertür DHHU 20

Instandsetzung der Rauchkammertür für die DHHU 20 in Arbeitsschritten: Erstes Richten der eingebeulten Tür: Anwärmen und anschließend ausbeulen.

Der dünn gerostete Rand wurde abgetrennt und ein neuer aus 8mm dickem Blech angeschweißt

Der Abstandsring zum Schutzblech wurde aufgeschweißt. Das Türblech möchte sich permanent wegen der Schweißspannungen verziehen. Festspannen und auch Vorspannung aufbringen ist angesagt.

Die Tür wird von der Innenseite mit Zinkstaubfarbe als Korrosionschutz gestrichen. Weil die Tür eine Schweißkonstruktion ist, wird der Hohlraum später nicht mehr zugänglich sein. Das Schutzblech wurde aufgeschweißt. Auch hier wieder Maßnahmen gegen allzu großen Schweißverzug.

Anzugskeile zu den Vorreibern und Gelenkbänder werden aufgeschweißt. Die unsaubere Senkung für die mittlere Senkschraube mußte nachgesenkt werden. Als letzter Arbeitsgang erfolgte das Bearbeiten der Dichtfläche. Dazu wurde bei EWK die Rk-Tür auf dem drehbaren Tisch der Fräsmaschine befestigt und unter dem auf gleicher Position verharrenden Fräser hindurchgedreht.

Die "Sonnen-Seite" der Rauchkammertür nach dem Grundieren.

14. Februar 2023: Deckel Schmiergefäß Mosbach - Mudau 4

Die oben auf den Gleitbahnen angeordneten Dochtschmiergefäße erhalten wieder Deckel aus Rotguß. Links der angearbeitete neue Rotguß-Schmiergefäßdeckel, rechts der zu DB-Zeiten montierte Deckel aus Stahlblech.

13. Februar 2023: Kreuzkopf Mosbach - Mudau 4

Ein Kreuzkopf erhält hier eine intensive Behandlung auf der Fräse - der Sitz für die untere Gleitplatte wurde überarbeitet.

12. Februar 2023: Gleitbahnen Mosbach - Mudau 4

Die neuen Gleitflächen aus C45-Stahl sind aufgeschweißt und erst mal vorgefräst.

11. Februar 2023: Stangenköpfe Mosbach - Mudau 4

An allen Stangenköpfen der Lok 4 sind die Fenster für die Lagerschalen stark verschlissen und man kann sehr schön sehen, wie sich die Bunde der Lagerschalen in die Stangenköpfe hineingearbeitet haben. Da werden wohl schon lange Zeit die Beilagen nicht festgesessen haben ... diese Bereiche werden aufgeschweißt und plangefräst.

Wenn man sich die hinteren (offenen) Köpfe der Treibstangen ansieht, erkennt man, dass die unteren Stege der Gabeln keine gleichbleibende Materialstärke mehr haben. Eine Möglichkeit ist, dass die Gabeln - statt Material an der Innenseite der Fenster aufzuschweißen - mal enger gebogen worden sind, um wieder einen strammen Sitz der Lagerschalen zu erreichen. Hier wartet wieder viel Arbeit auf die Werkstatt...

10. Februar 2023: Abnahme OEG 805

In dieser Woche war ein Mitarbeiter von Kleinbaan zur Abnahme des OEG 805 vor Ort in Mitcheldean.

Bis auf ein paar kleine Punkte zur Nacharbeit ist der Wagen o.k. und die Garnitur betriebsfähiger OEG-Fahrzeuge ist damit auf 17 Güterwagen angewachsen.

Eines der Drehgestelle von OEG 805 diente übrigens bei Alan Keefs "Open Day 2022" als Schaustück. Hier ist es kurz bei Minute 11:57 in einem Film zu sehen: Alan Keef Ltd Open Day 2022

9. Februar 2023: Gehäuse für unsere Drasine Klv 09-0002

Für unsere Draisine können wir den komplett aufgearbeiteten Aufbau einer Klv 11 übernehmen. Dies wird uns etliche Monate an Spenglerarbeiten ersparen.

8. Februar 2023: Griffe Wasserstandsanzeiger RUR

Die bei den Wasserstandsanzeigern von Chanter Biomed Ltd. mitgelieferten Handgriffe wollen wir noch durch eine authentische Ausführung ersetzen. Vorbild sind hier die Griffe auf der ZE 607. Charakteristisch ist die entkoppelbare Verbindungsstange zwischen dem oberen und dem unteren Hahn.