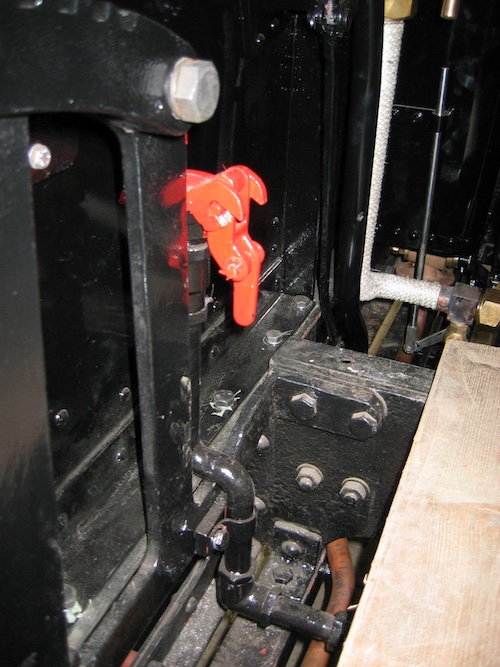

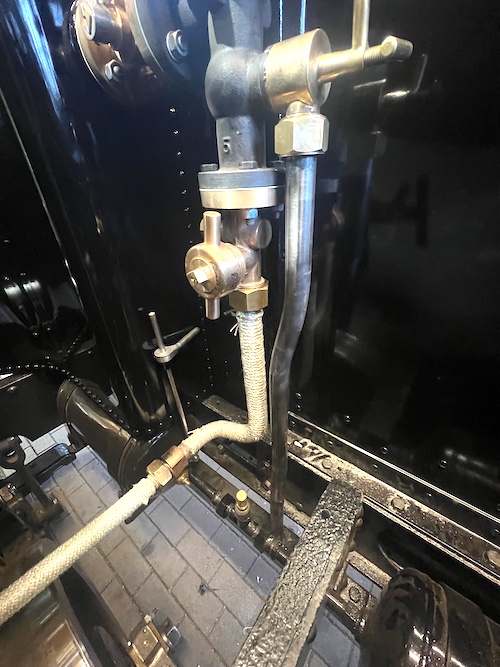

14. März 2025: Zb-Bremsventil RUR

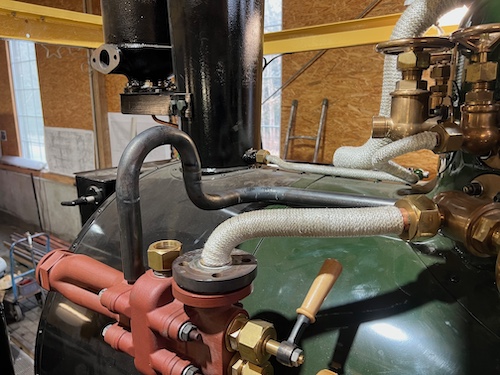

Für das Zb-Ventil der direkten Lokbremse wurde eine Halterung gebaut. Das Bremsventil ist schon mal an seinem Arbeitsplatz angekommen. Bei der Kastenlok ist für den Lokführer alles in Griffnähe, aber viel Platz ist nicht vorhanden. Deshalb muss bei der Demontage einer Armatur die Verrohrung schon gut "vorgedacht" werden.

13. März 2025: Radsatzgruppe M.M.E. 4

Die Bearbeitung der Achslager für die MM4 geht bei EWK langsam in die Zielgerade. Für das Erstellen einer Meßliste für die Fertigbearbeitung der Lager war es erforderlich, einige Messungen an der Radsatzgruppe vorzunehmen. Daher präsentiert sich selbige hier jetzt erstmals ohne Verpackungsfolie:

12. März 2025: Dach PwPost 38 (2)

Wie in den Beiträgen von Montag und Dienstag gesehen, ist das Dach vom BK 38 montiert und von der Unterseite bereits lackiert. Die Dachdecker kommen Ende März.

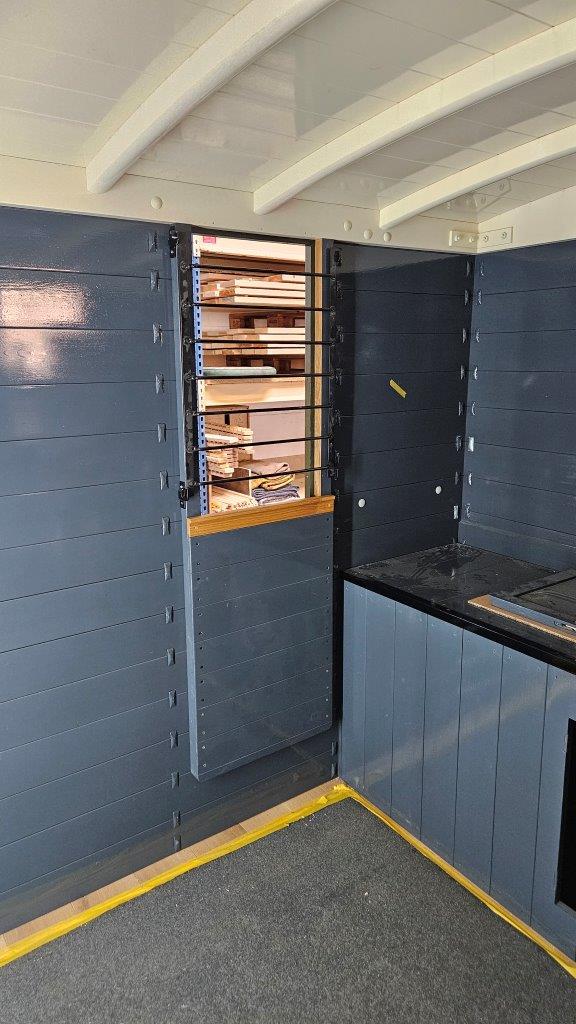

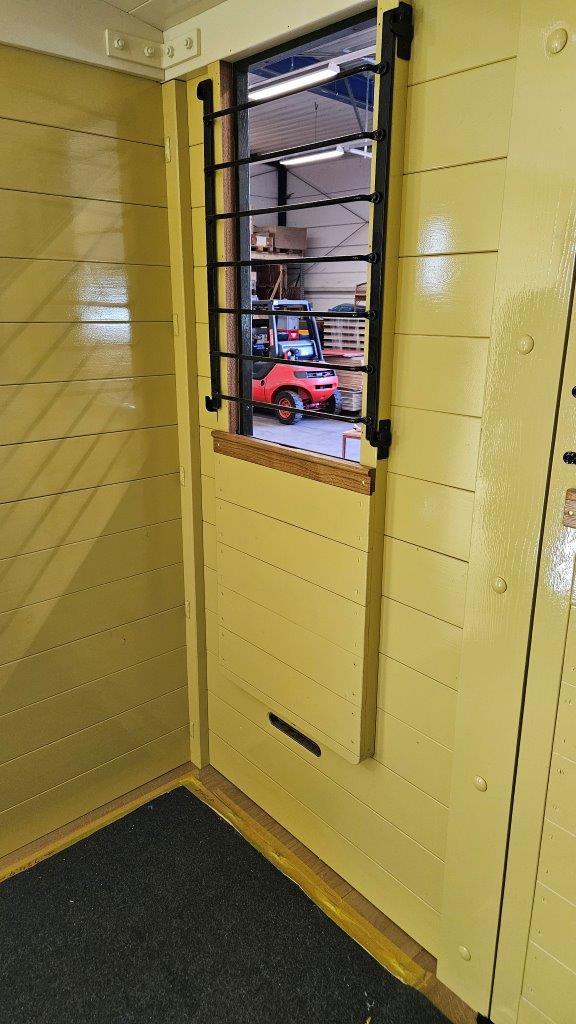

Nachgereicht eine Innenaufnahme vom Packabteil:

11. März 2025: Packabteil PwPost BK38 mit Schiebetür

Nach den Aufnahmen gestern vom Postabteil wenden wir uns dem Packwagenbereich zu. Die beiden Außenüren der Hundekiste sind montiert, ebenso haben die Trittstufen und Griffe an den Außenseiten ihre Positionen - da fehlen jetzt noch die passenden, lackierten Schloßschrauben.

Eine Schiebetür haben wir mal eingehangen, um die Abdeckbleche fertigen zu lassen und auszuprobieren.

10. März 2025: Posttüren PwPost BK 38

Im BK 38 sind die Türen des Postabteils eingebaut.

Der in gelb gehaltene Innenraum des Postabteils ist schon wohnlich, auch wenn Postschrank, Ablagebretter und die Dampfheizung noch fehlen.

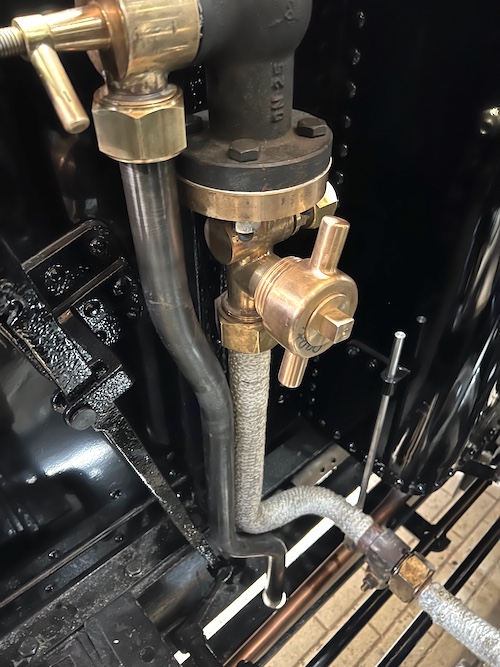

9. März 2025: Notbremsklappe RUR

In die Druckluftsteigleitung zur "Ackermann"-Notbremsklappe wurde ein Abzweig zum Anschluss eines Manometers eingebaut.

Vor dem Einbau wird die Einheit auf Dichtigkeit abgedrückt.

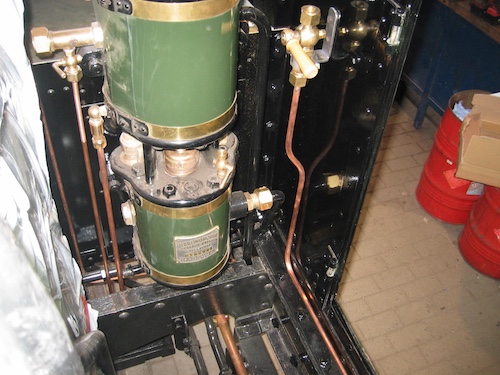

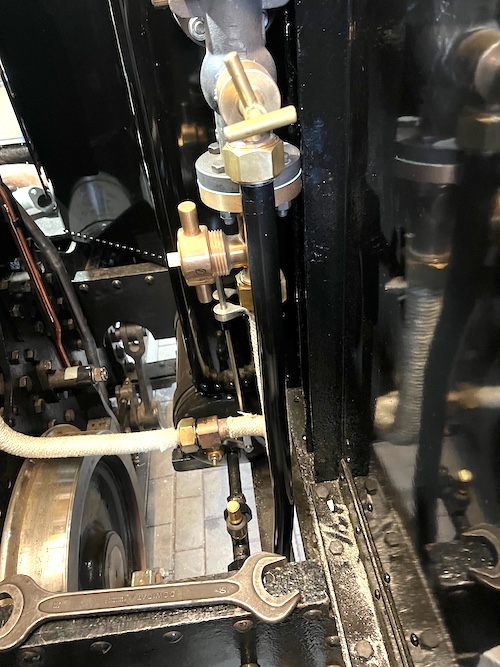

8. März 2025: Anschlussleitung Spritzschlauch

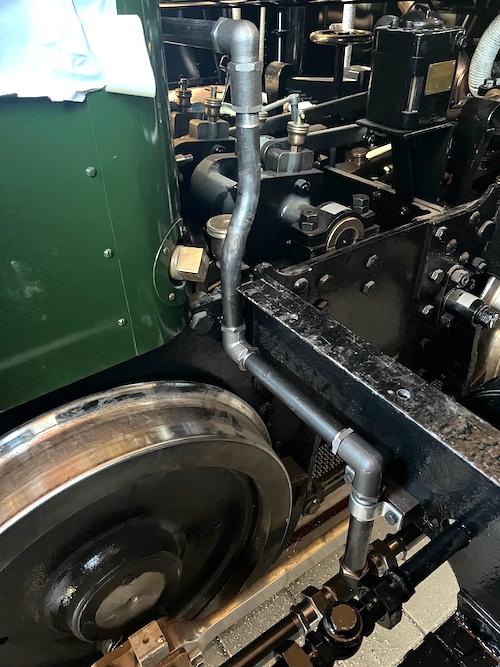

Die Verbindungsleitung zwischen dem Abgang aus der Druckleitung unter der Dampfstrahlpumpe und dem Anstellhahn des Spritzschlauches war herzustellen. Begonnen wird wieder mit dem Biegen der Leitung....

...und nach erfolgreichen Anpass- und Probemontagearbeiten geht es weiter mit dem Auffädeln der Bundmuttern und dem Anlöten der Nippel.

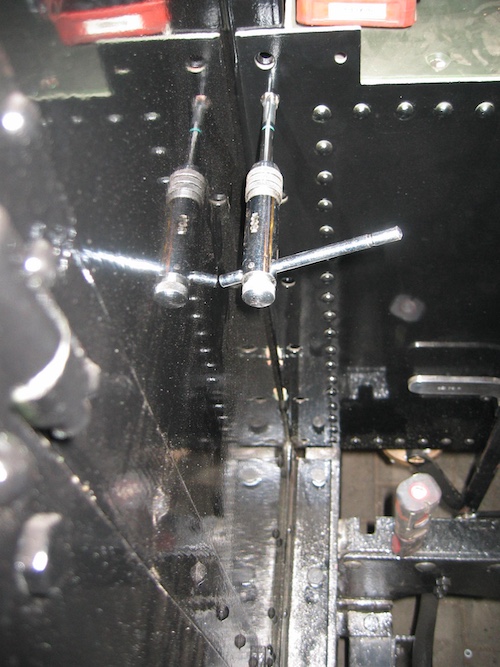

Verfolgen wir die Leitung vom Injektor bis zum Anstellhahn neben der Luftpumpe:

Gut sind die diversen parallel verlegten Dampf- und Druckluftleitungen zu erkennen. Hier war Gehirnschmalz vor dem Verlegen erfoderlich, damit sich die diversen Leitungen nicht gegenseitig ins Gehege kommen. Später werden die Leitungen unter dem Fußboden verschwinden.

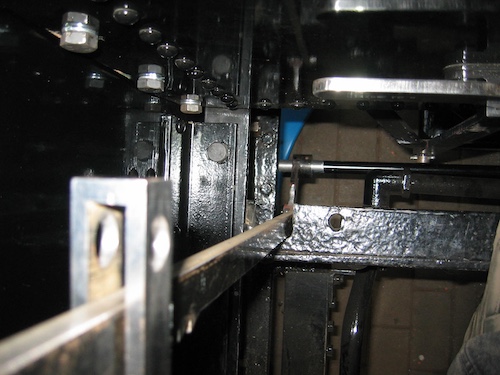

7. März 2025: Verrohrung Vakuumbremse RUR

Rohre biegen, Gewinde schneiden, Halter bauen... Schon verstaunlich, wieviele Leitungen für eine kleine Lok anzufertigen sind. Und dann noch das passende "Routing" zu finden. So ging es weiter mit der Verohrung für die Vakuumbremse.

Unter dem Kessel muss die Seite gewechselt werden: Der Körtingssauger ist links auf der Lokführerseite; die Leitung an den beiden Stirnseiten rechts auf bzw. unter der Heizerseite.

Vorne die Leitung der Saugluftbremse; im Hintergrund die Leitung der Druckluftbremse.

6. März 2025: Injektordampfleitungen RUR

Beide Dampfleitungen für die Injektoren sind montiert und isoliert.

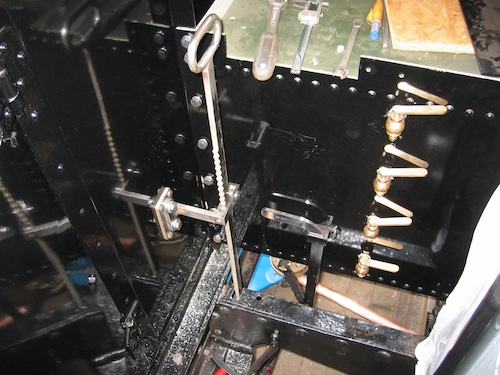

3. März 2025: Aschkastenklappenbetätigung RUR

Bei der Aschkastenklappenbetätigungswelle mussten die vorgefertigten Teile an die tatsächlichen Einbaugegebenheiten angepasst werden.

Bohren der Führung für den Griffhebel.

Jetzt ist alles an seinem Platz. Rechts auf den beiden nächsten Bildern ist der Hebel vom Absperrhahn des Kondensatbehälters zu erkennen.

Der Griffhebel wurde noch leicht gekröpft, um diesen aus dem Bereich der Kohlenentnahmeöffnung zu bekommen.

2. März 2025: Hähne Aschkastenässeinrichtung und Spritzschlauch RUR

Für die beiden Hähne der Aschkastennässeintichtung und des Spitzschlauch sind zwei Halterungen gebaut und am Lokkasten befestigt worden.

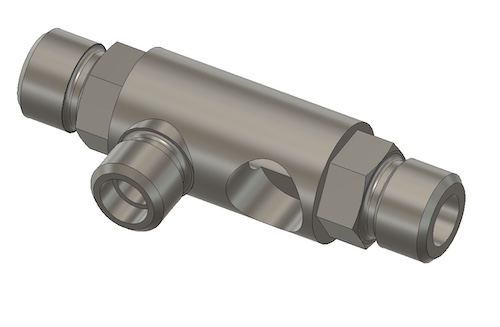

1. März 2025: Leitungsverteiler Druckluftbremse RUR

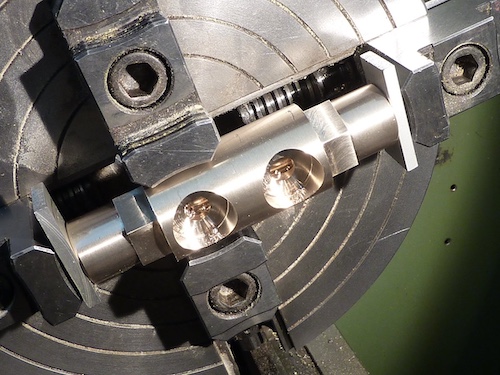

Kurzfristig ergab sich noch Bedarf für eine Leitungsverteilung, die für die Verbindung von Zusatzbremsventil, Bremszylinder, Bremszylindermanometer und Relaisventil der direkten Bremse benötigt wird; die Konstruktion wurde aus 3 Drehteilen zusammengelötet:

28. Februar 2025: Vakuumleitung Saugluftbremse RUR

Stück für Stück wächst die Vakuumleitung der Saugluftbremse. Hier ist die Bremsklappe bereits angeschlossen.

Diverse Stahlrohre sind zu biegen, auf Länge zu kürzen und Gewinde zu schneiden oder Dichtringe aufzulöten.

Auch ein Anschluss für das Manometer ist angelötet.

Die Leitung ist bis ins "Unterdeck" gewachsen.

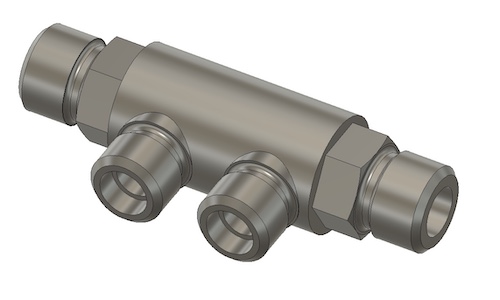

27. Februar 2025: Rohrverschraubung Verbindungsleitung RUR

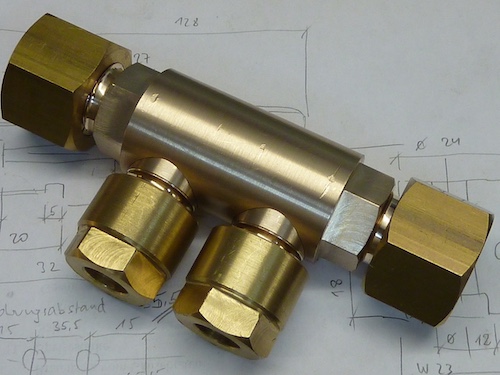

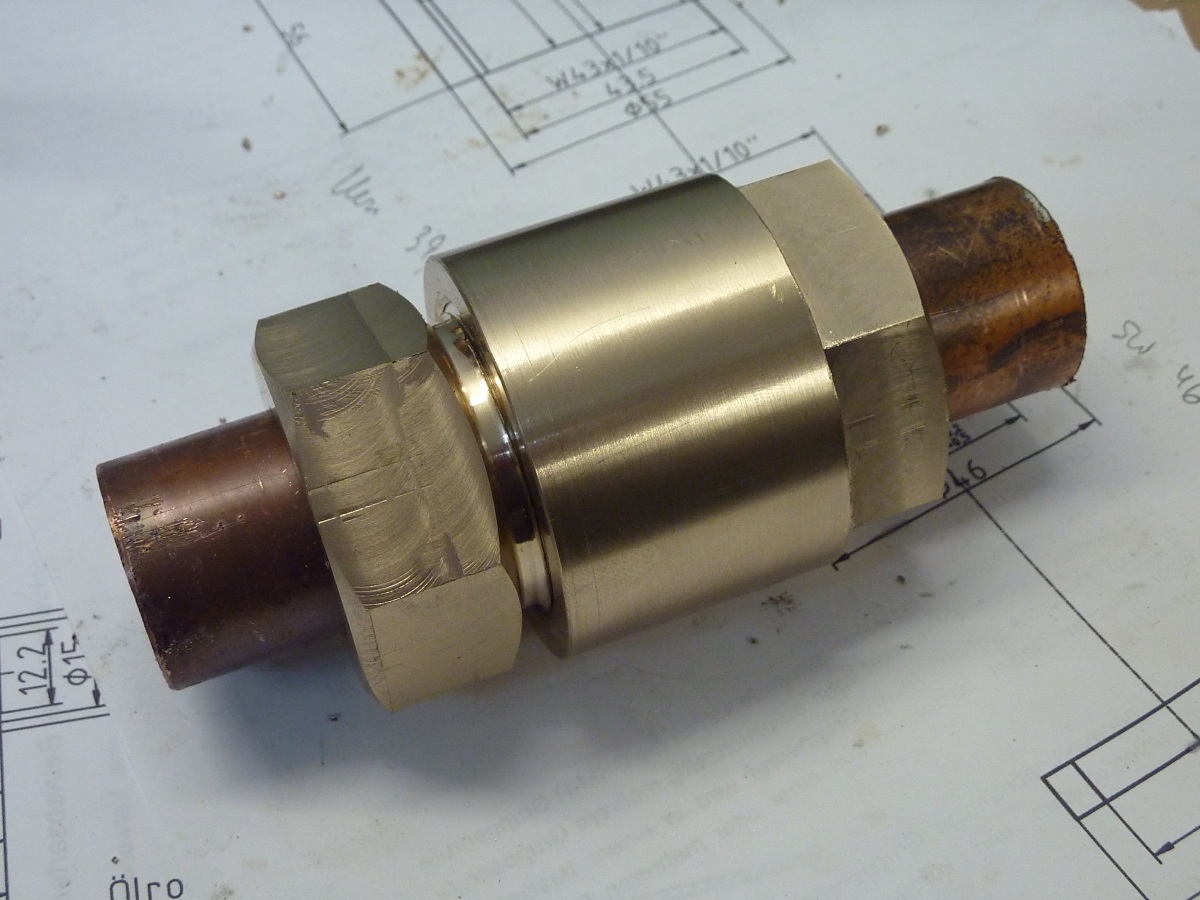

Die Verbindungsleitung vom linken Wasserkasten zum Kühlwasserbehälter (siehe Bericht hier im Tagebuch vom 14. Februar) musste zur leichteren Montage (und späteren Demontage) geteilt hergestellt werden. Für die Trennstelle war noch eine Rohrverschraubung zu konstruieren und anzufertigen:

25. Februar 2025: Linke Injektordampfleitung RUR

Nach der finalen Anprobe der linken Leitung erfolgte Vorbereitung für das Anlöten der Flansche:

Nach erfolgreicher Druckprobe und dem nachfolgenden Isolieren ist die Leitung schließlich montiert worden. Dabei musste für das Abdrücken erstmals kein neuer Prüfstutzen angefertigt werden, sondern es passte ein bereits für eine andere Druckprobe hergestellter Stutzen.

Ansicht von vorne:

24. Februar 2025: Speise- und Injektordampfleitung

Im Beitrag vom 20. Februar waren im Hintergrund die bereits eingebauten Speiseleitungen sichtbar. Hier als Nachtrag die in den beiden letzten Wochen fertig gebogenen, verlöteten und isolierten Rohrsegmente. Diese konnten erst nach dem Aufsetzen des Lokkastens angegangen werden.

Danach ging es weiter mit den Injektordampfleitungen. Die Geometrie ist recht anspruchsvoll. Wie bei den bisher gefertigten Leitungen hat es sich bewährt, aus dickem Draht eine Schablone zu biegen, die als Vorlage für die Leitung dient. Ein ständiges "Anprobieren" am Einbauort ist dennoch unerlässlich.

Hier sehen wir die rechte, fertig gebogene Leitung, die als Vorlage für die spiegelsymmetrisch anzufertigende linke Leitung dient:

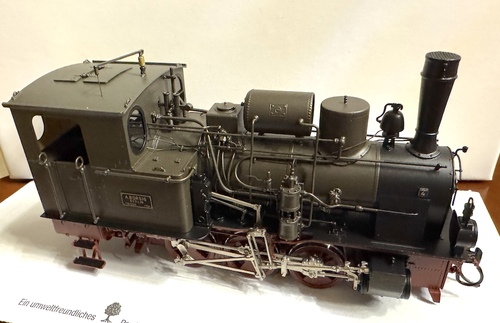

23. Februar 2025: Modell der M.M.E. 4

Normalerweise beschäftigen wir uns auf dieser Seite nicht mit Modellbahnen und der Kreis der Om-Bahner ist überschaubar. Aber Schnellenkamp 0-Modell hat das Modell unserer Mudauer Lok herausgebracht, was sehr schön die spätere Farbgebung und Ausstattung unserer Maschine im Zustand der 1920er-Jahre zeigt.

22. Februar 2025: Vakuumleitung vom Körting-Doppelsauger RUR

Weiter geht es mit der Verrohrung auf der Lok RUR. Der spätere Lauf der Saugleitung vom Doppelsauger wurde mit einer "Schablone" aus dickem Draht bestimmt, dann in üblicher Weise ein Rohr mit Sand gefüllt und gebogen.

Hier ist das gebogene Rohr schonmal neben dem späteren Einsatzort abgelegt.

21. Februar 2025: Montage Lastnasen RUR

Zur Montage der Lastnasen (wo man bei einer Entgleisung früher die Winden angesetzt hätte) müssen die neuen Bleche vom Lokkasten durchgebohrt werden.

Dis Lastnasen angebaut an der Rückwand und Vorderseite der RUR.

20. Februar 2025: Schlabberleitungen für die Strahlpumpen der RUR

Für die Strahlpumpen der RUR wurden die Schlabberleitungen gebogen, Ringe auf die Rohre gelötet und nach der Probemontage die Leitungen grundiert und final eingebaut. Auf den Bildern sind auch schon die montierten isolierten Speiseleitungen zu sehen.

19. Februar 2025: Festschrauben Kondensatbehälter RUR

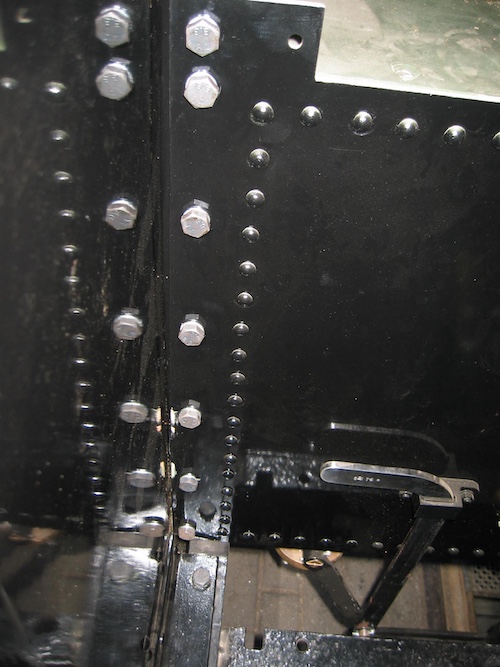

Der Kondensatbehälter / Kohlenkasten wurde mit dem Lokkasten verschraubt. Hierzu mussten in beengter Lage mehrere Gewinde geschnitten bzw. nachgeschnitten werden.

18. Februar 2025: Türen Postabteil PwPost BK 38

Die beiden Drehtürenpaare vom Postabteil sind im Rohzustand mit allen Beschlägen fertig montiert und eingebaut gewesen - funktionert alles bestens. Hier noch vor dem "nackten" Fahrgestell vor Einbau der lackierten Verbretterung.

16. Februar 2025: Montage lackierte Verbretterung PwPost BK 38

Alle Wände und das Dachgestell sind komplett demontiert, zwischengeschliffen und von beiden Seiten fertig lackiert.

Miit den ebenfalls fertig lackierten Innenwinkeln und Bogenklammerschrauben wird der Wagenkasten wieder aufgebaut.

15. Februar 2025: Ablassleitung Kondensatbehälter RUR

Auch für die Ablassleitung des Kühlbehälters war wieder eine Schablone anzufertigen und das Kupferrohr entspreched zu biegen. Auch wurde eine Rohrschelle angefertigt, um die Leitung zusätzlich unten am Rahmen zu befestigen.

14. Februar 2025: Verbindungsleitung Wasserkasten RUR

Nach dem Festschrauben der Wasserkästen wurde in mehreren Stufen die Verbindungsleitung gebogen, die Flansche angelötet und diese und anschließend die Leitung auf Dichtigkeit überprüft.

Die Verbindungsleitung von oben nach der Montage.