31. Oktober 2023: Fertigstellung Abdampfleitung Körtingsauger Lok RUR

Die schalldämpferseitige Flanschhälfte wurde mit der Gewindehülse hartverlötet und der wärmebedingte Verzug der Flansch-Dichtflächte nachgearbeitet.

Die fertiggeschweißte und montierte Abdampfleitung.

30. Oktober 2023: Misch- und Druckdüse kleiner Injektor Mosbach - Mudau 4

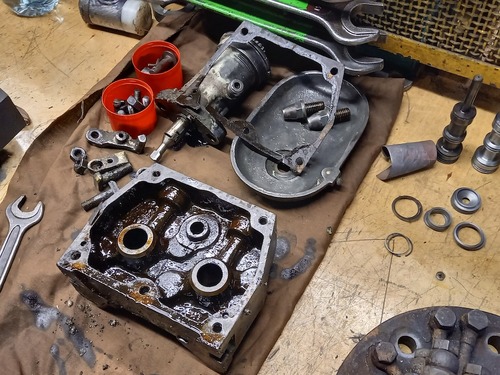

EWK hat die Misch- und Druckdüse aus dem kleinen Injektor der Lok 4 ausgebaut und zur Abnahme der Maße aufgeschnitten. Während weder wir noch Thomas Huhn die Gehäuseausführung des Injektors mal irgendwo gesehen haben und diese auch nicht in bekannten Fachbüchern oder im "Moll'schen Injektornachlass" vorkommt, sieht die Dampfdüse allerdings - von den Ablagerungen mal abgesehen - ganz normal aus. Sie ist von der Gegenseite eingepreßt. Man bemerke auch die an den Löchern der Mischdüse eingefeilten Kerben. EWK muß noch sehen, ob sie diese sehr engen Düsenteile noch sauber drehen können oder ob dafür nicht spezielle Reibahlen angefertigt werden müssen.

29. Oktober 2023: Abschlußinspektion ABCi Personenwagen KKB 7

Nach der Grundreinigung des KKB 7 erfolgte in Coburg ein letzter Rundgang durch den KKB 7 vor dem Abtransport nach Hüinghausen. Im Archiv des VMD haben wir eine gut aufgelöste Zeichnung der 1894 von Gölitz nach Pommern gelieferten Wagen mit 1. Klasse-Abteil (FKB 1, SKB 5, KKB 7) gefunden: Dort ist für die Wandtapete "Lincrusta" eingetragen. Damit ist die bisherige Vermutung zur Wandbespannung im 1. Klasse-Abteil bestätigt.

Verladen des KKB 7 mit speziell für die "Lenz"-Wagen angefertigten Traversen.

27. Oktober 2023: Futterstücke Dach Lok RUR

Die Futterstücke vom Dach wurden auf dem Lokkasten ausrichtet, die Löcher angezeichnet und gebohrt und die Futterstücke dann auf dem Lokkasten festgeschraubt.

26. Oktober 2023: Wachwechsel KKB 7 und FKB 6 in Hüinghausen

Unser dreiklassiger Personenwagen KKB 7 ist in Hüinghausen zur Anbringung der Beschriftungen eingetroffen.

Im Gegenzug geht der fertiggestelte FKB 6 zurück ins Magazin nach Veendam.

24. Oktober 2023: PwPost BK 38 vor Beginn der Holzarbeiten

Vor dem Transport zur Tischlerei ist unser Bielefelder PwPost 38 in Coburg bereitgestellt. Er wird die zu räumende Halle als letztes Fahrzeug verlassen.

23. Oktober 2023: Abdampfleitung Körtingluftsauger zum Schalldämpfer der RUR (3)

Die Arbeiten an der Abdampfleitung von Vakuumsauger hin zum Schalldämpfer der Körtingbremse schreiten voran: Als Hilfs-Vorrichtungen wurden 2 Druckaufnahmezylinder mit Gewindestange zum verformungsarmen Spannen der 60er Rohre im Bügelsägeschraubstock angefertigt.

Zum Einkürzen / Ablängen eines 90 Grad-Bogens wurde ein Spannaufnahmequader angefertigt und der Bogen angeheftet und überfräst.

Die Schweißverbindungsstellen wurden mit Fasen versehen und danach gepunktet.

Danach wurden die ersten Nähte fertig verschweißt und zwecks Riss- und Nahtkontrolle versäubert.

22. Oktober 2023: Radsätze RUR

Die Puzzleteile der RUR sind jetzt alle in der Radsatzwerkstatt in Zamberk zusammengekommen. Jetzt laufen die Feinarbeiten für das Zusammenpressen. Die Bohrungen in den Radscheiben werden ausgebohrt und neue Nuten gestoßen.

21. Oktober 2023: Verladen Güterwagen KKB 54 und GbKB 1050 in Veendam

In unserem Magazin wurde am Freitag auf einem Semitieflader der offene Güterwagen KKB 54 aufgeladen. Am Montag morgen geht es dann zur Aufarbeitung nach Gotha.

Der Güterwagen GbKB 1050 folgt auf einem Tieflader. Dessen Ladehöhe wird auf der Rückfahrt für den Personenwagen KKB 7 benötigt.

Einige Stunden wurden am Freitag gebraucht, um die benötigten Radsätze, Federn, Puffer, Achslager, Zughaken usw. für Gotha, Illmenau und Hüinghausen zusammen zu suchen und auf Paletten zu verstauen.

20. Oktober 2023: Michalk-Öler Lok Mosbach-Mudau 4 (2)

Im Inneren der Pumpenelemente übernimmt ein (in den Fld-Zeichnungen) sogenannter "rotierender Zylinder" die Steuerung der Ölabgabe an die je zwei Ausgänge jeden Elementes. Diese "rotierenden Zylinder" haben aber eine kegelige Dichtfläche, deren zeichnungsgerechter Winkel 24° betragen soll. Schnell hat sich gezeigt, daß es nicht 24°, sondern ein abweichender Winkel ist. Das wurde auch noch mit Vergleichelementen eines anderen Ölers bestätigt. Also wurde ein Prüfkegel solange gedreht, bis der Winkel sauber paßte. Danach wurde die Rundschleifmaschine eingerichtet, um die gehärteten Teile nachschleifen zu können. Nach dem ersten Anschleifen ist deutlich der Verschleiß zu erkennen.

Parallel dazu wurden die restlichen Einzelteile des Ölers zur Befundung gereinigt.

19. Oktober 2023: Michalk-Öler Lok Mosbach-Mudau 4 (1)

Die 99 7204 ist in Ihren Betriebszeiten mit einem 2-fach Michalk-Öler ausgerüstet worden. Dieser soll auch beibehalten werden. Die Bilder zeigen den mit alten Anstrichen und Ölkrusten verzierten Öler. Die Gläser und der Schutzkorb aus Draht fehlen schon länger.

Nach einer Grobreinigung konnte mit der Zerlegung begonnen werden.

Zylinderöl war noch enthalten.

Braucht jemand Original-DB-Zylinderöl aus den 1960er-Jahren für die Sammlung?

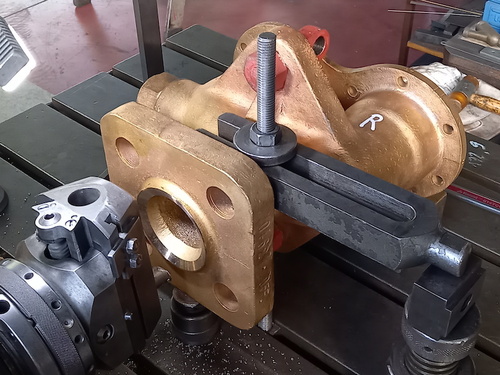

18. Oktober 2023: Achslagergehäuse Mosbach-Mudau 4

Die Achslagergehäuse der 99 7204 wurden an den Anlageflächen für die Gleitplatten plan gefräst. Diese Maßnahme war notwendig, weil diese teilweise bis zu 2mm hohl verzogen waren. Zudem wurden die Oberseiten der Gehäuse spansparend geplant, denn diese sind Bezugsebene für die spätere Bearbeitung der Lagerbohrung und der Führungsflächen der Rotgußgleitplatten. Auch die seitlichen Führungsleisten der Gehäuse wurden wieder winklig und parallel zueinander bearbeitet. Erst jetzt kann die Bearbeitung der Achslagergleitplatten nach den Gehäusemaßen erfolgen.

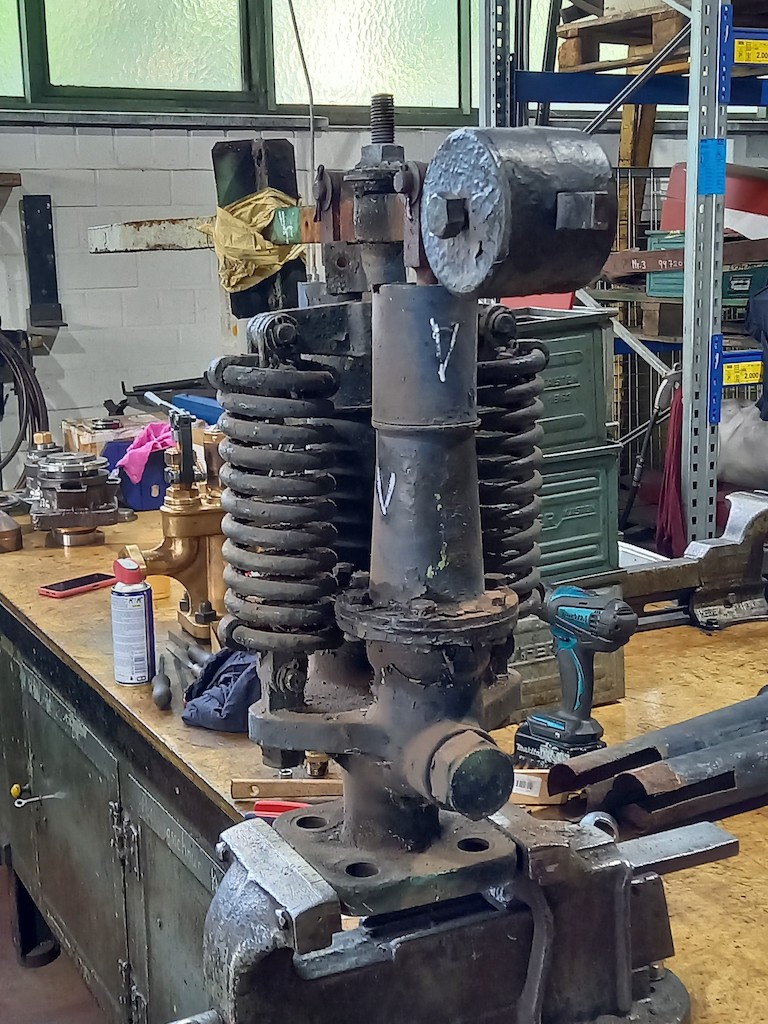

17. Oktober 2023: Kesselsicherheitsventil Mosbach-Mudau 4 (1)

Das Kesselsicherheitsventil der Mosbach-Mudau 4 / 99 7204 war in sehr schlechtem Zustand. Insbesondere die Druckstangen waren sehr abgerostet und eine in ihrer Führung so festgerostet, daß nur noch Abschneiden und Ausbohren half.

Nach dem Glasperlenstrahlen sahen die Einzelteile schon viel besser aus. Das Gehäuse braucht nur wenig, z.B. am Linsensitz, nachgearbeitet zu werden.

In die Gehäuseoberteile wurden Rotgußhülsen eingelötet, um die Druckstangen wieder richtig führen zu können.

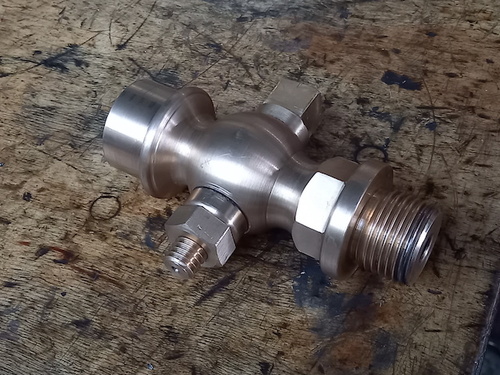

16. Oktober 2023: Dampfpfeifenhahn Mosbach-Mudau 4

Die Pfeifenanlage der 99 7404 / Mosbach-Mudau 4 war durch die DB umgebaut worden. So saß die Pfeife auch nicht mehr auf einem Dampfrohr über dem Dampfentnahmestutzen (DES), sondern war separat befestigt und mit einem Kupferrohr gespeist. Es soll nun der ursprüngliche Zustand wieder hergestellt werden. Dazu wird ein Dampfpfeifenhahn zum Aufschrauben auf dem DES benötigt. Als Muster wurde der Hahn einer Henschel-Lok von 1904 herangezogen und ein solcher Hahn danach gedreht und die Kegelbohrung ausgerieben.

Neben den Hahnküken wurden auch noch die Muttern und Scheiben passend angefertigt. Da wir bei Kleinbaan noch drei Hähne für andere Lokomotiven benötigten, erfolgte dies bei EWK direkt als Kleinserie.

15. Oktober 2023: Wachwechsel bei der Aufarbeitung der Güterwagen

Mit der Fertigstellung des Personenwagens KKB 7 endet für uns die Aufarbeitung von Wagen in Coburg. Einerseits geht Detlev Zantow in den verdienten Ruhestand, andererseits läuft der Mietvertrag der Halle in Coburg aus. Dafür konnte unsere Tischlerei in Ilmenau eine neue Halle anmieten. In den nächsten Tagen wird dort mit den Holzarbeiten für den PwPost BK 38 (stand bisher in Coburg) und dem O-Wagen GbKB 1050 begonnen (aufgearbeitetes Fahrwerk war seit März 2022 in Veendam zwischengeparkt) begonnen.

Als Nachschub starten in Gotha die Stahlarbeiten an den beiden G-Wagen KKB 141 und GbKB 537 sowie dem O-Wagen KKB 54. Alle 3 Güterwagen hatten wir vor 4 Jahren nach längeren Verhandlungen in Polen kaufen können und im Bahnhof Gryfice / Greifenberg abgeholt.

14. Oktober 2023: Dachlatten RUR

Nach dem Voranstrich mit Leinöl erhalten die Dachlatten der RUR den ersten Anstrich mit weißer Leinölfarbe.

13. Oktober 2023: Personenwagen KKB 7 fertiggestellt

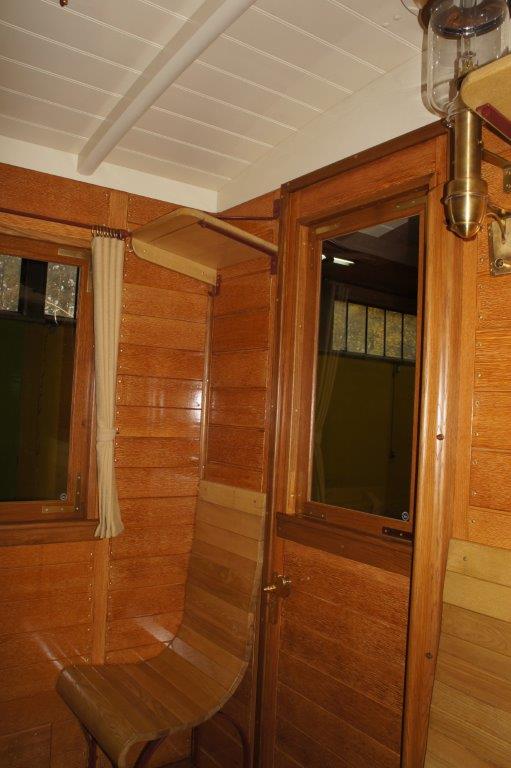

Der Wagen KKB 7 von innen vor der Endreinigung. Die dritte Klasse, ...

die zweite Klasse ....

und die erste Klasse.

12. Oktober 2023: Abdampfleitung Körtingluftsauger zum Schalldämpfer der RUR (2)

Für die Abdampfleitung zwischen Sauger und Schalldämpfer wurden die Flanschverbindung nach Muster der Lok Spreewald weiter bearbeitet. Ohne ein Trennstelle wäre ein Montage / Demontage der Leitung auf der Lok ohne Abbau von Sauger und Schalldämpfer nicht möglich.

Die 2-Zoll Gewindeanschlusshülsen und die Rohrbögen wurden nachgearbeitet und zusammengepunktet.

Ein vorhandener Biegestempel für Rohrleitungen mit 60 mm Außendurchmesser wurde für den Einsatz in der Werkstattpresse adaptiert. In mehreren Schritten mit Zwischenerhitzungen auf Rotglut wurde ein Rohrstück gebogen.

Eine Pappschablone wurde angefertigt und Rohrteile und Bögen entsprechend bearbeitet und punktverschweißt.

Die Rohrleitung nimmt Gestalt an.

8. Oktober 2023: Pfeifenprobe RUR und FKB 5i

Nebeneinander auf dem Tisch (von links nach rechs) eine Ersatzpfeife, die Dampfpfeife für die FKB 5i, und die Pfeife der RUR. An die Pfeife der FKB 5i ist eine Schnellkupplung angeschraubt, um die Pfeife mit Druckluft testen zu können, was dann auch klappte. Durch die unterschiedlichen Glockenformen haben alle 3 Pfeifen auch einen unterschiedlichen hohen bzw. tiefen Klang.

7. Oktober 2023: Verkleidungsblech Mannloch E.K.B. 14g

Auf dem Abdeckblech des Mannloches war für die Aufstellung der 14g als Denkmal das Latowski-Läutewerk mit dem Schweißgerät festgepunktet worden. Warum das Läutewerk seinen Platz an der Rauchkammer verlassen hatte, ist uns unbekannt. Zur Demontage des Läutewerkes hatten wir den Abschnitt mit Läutewerk und den Schweißpunkten aus dem Deckel herausgeflext. Nach dem Entfernen von Rost und Farbe wurden weitere Schäden sichtbar.

Also wurde oben ein Flicken eingesetzt, ein Anriss zusammengeschweißt, an mehreren Stellen das alte Blech herausgetrennt und durch neue Flicken ersetzt, ein paar Löcher zugeschweißt, die Abdeckung gerichtet und ein Loch neu gebohrt.

6. Oktober 2023: Abdampfleitung Körtingluftsauger zum Schalldämpfer der RUR (1)

Zwischen dem Körting-Doppelsauger (hier bereits mit eingeschraubten Rohrstutzen) und dem zugehörigen Schalldäpfer muss die Abdampfleitung angefertigt werden.

... d

Ohne groß CAD zu bemühen wurde der Leitungsverlauf und die Lage der 3 Rohrbögen festgelegt.

Nach Muster der Lok SPREEWALD vom DEV (die als Leihlok momentan nur ein paar Meter entfernt im Lokschuppen der MME steht) wird eine Flanschverbindung für eine benötigte Leitungstrennstelle angefertigt.

5. Oktober 2023: Montage Entwässerung Abdampfsammelkasten RUR

Der Entwässerungsflansch musste noch an den Abdampfsammelkasten unten im Rauchkammersattel montiert werden. Da die Bohr- und Schneidarbeiten über Kopf und in Zwangshaltung auf engem Raum ausgeführt werden mussten, wurden zusätzlich ein Bohrhilfte und ein Gewindbohrhilfte angefertigt, um eine korrekte Ausrichtung der Bohrungen sicherzustellen. Hier der komplette Einzelteil- und Werkzeugsatz.

Die beiden Bohr- und Schneidhülsen von unten.

Der montierte Entwässerungsflansch.

4. Oktober 2023: Zusammenbau Sandkasten E.K.B. 14G

Beim Zusammenbau des Sandkasten werden die Fugen abgedichtet.

Leider ist bei der Montage ein Gußteil wieder gerissen und der Riss musste wieder augefugt und neu geschweißt werden.

Außerdem mussten noch zwei Keilscheiben angefertigt werden. Dafür wurden auf der Drehmaschine Scheiben gedreht und anschließend als Keil geschliffen.

Zum Schluß den Sandkasten von innen nochmal komplett grundiert...

... unde nach dem Aufsetzen die Blechhaube von außen grundiert. Die Verriegelung des Deckels musste noch ein wenig angepasst werden. Fertig zum einlagern!

3. Oktober 2023: Abschluß Anfertigen Abdampfleitung RUR

Der fertig gebogene Rohrbogen zwischen Rauchkammersattel und Umschaltschieber wurde mehrfach zwischen die Anschlüsse einschließlich der Flansche und Flanschdichtungen eingepasst, bis ein exakter Sitz nach Lage und Ausrichtung erreicht war.

Dannach Hartanlöten der Flansche mit Silberlot. Zuerst Vorlöten "in situ" und dann freistehend fertiglöten.

Nach dem Abkühlen wurden alle Verzunderungen und Flussmittelrückstände entfernt und mit Sandpapier blankgeschliffen. Jetzt konnten noch die Befestigungsschrauben passend abgelängt, neue Papier-Flanschdichtungen angefertigt und endlich der Rohrbogen inklusive Dichtungen montiert werden.

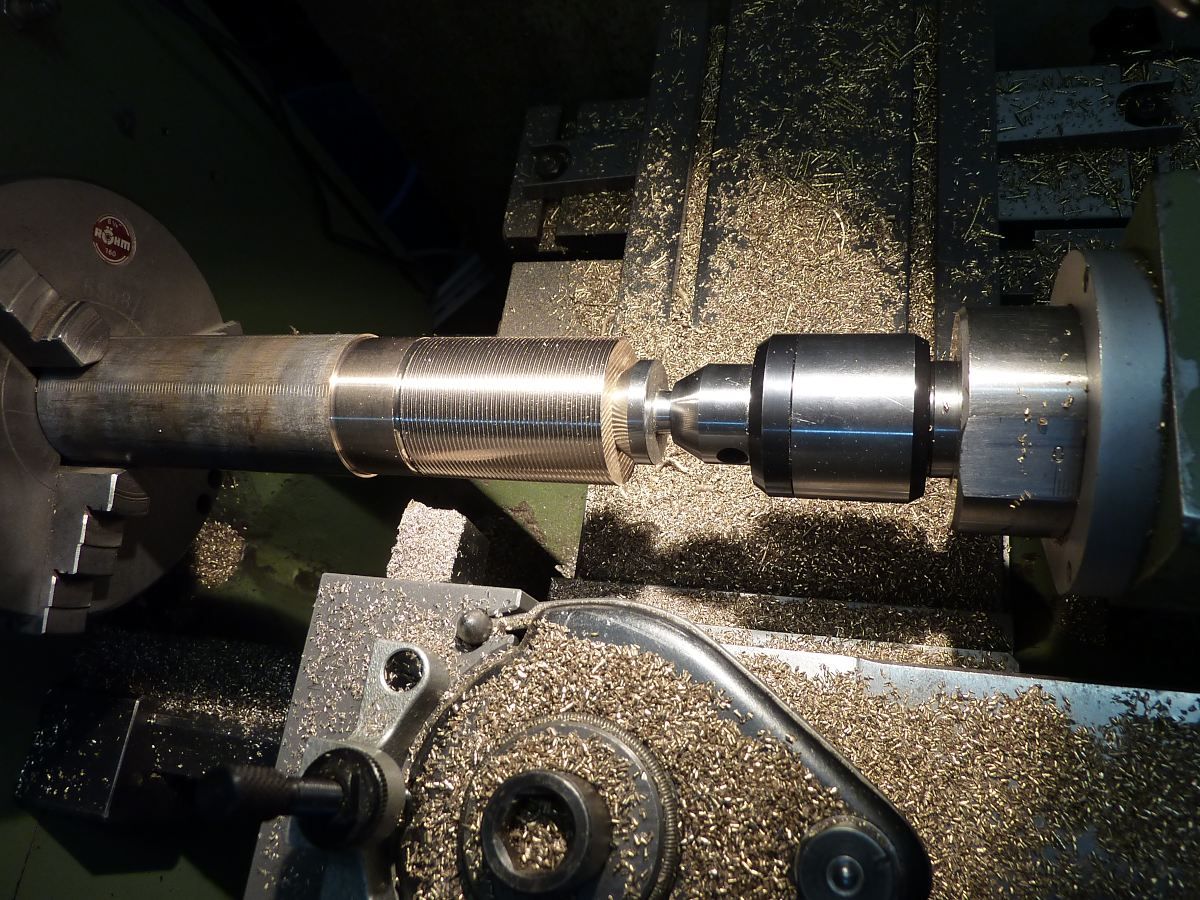

2. Oktober 2023: Aufarbeitung DeLimon-Dampfsichtöler - Gewinderinge

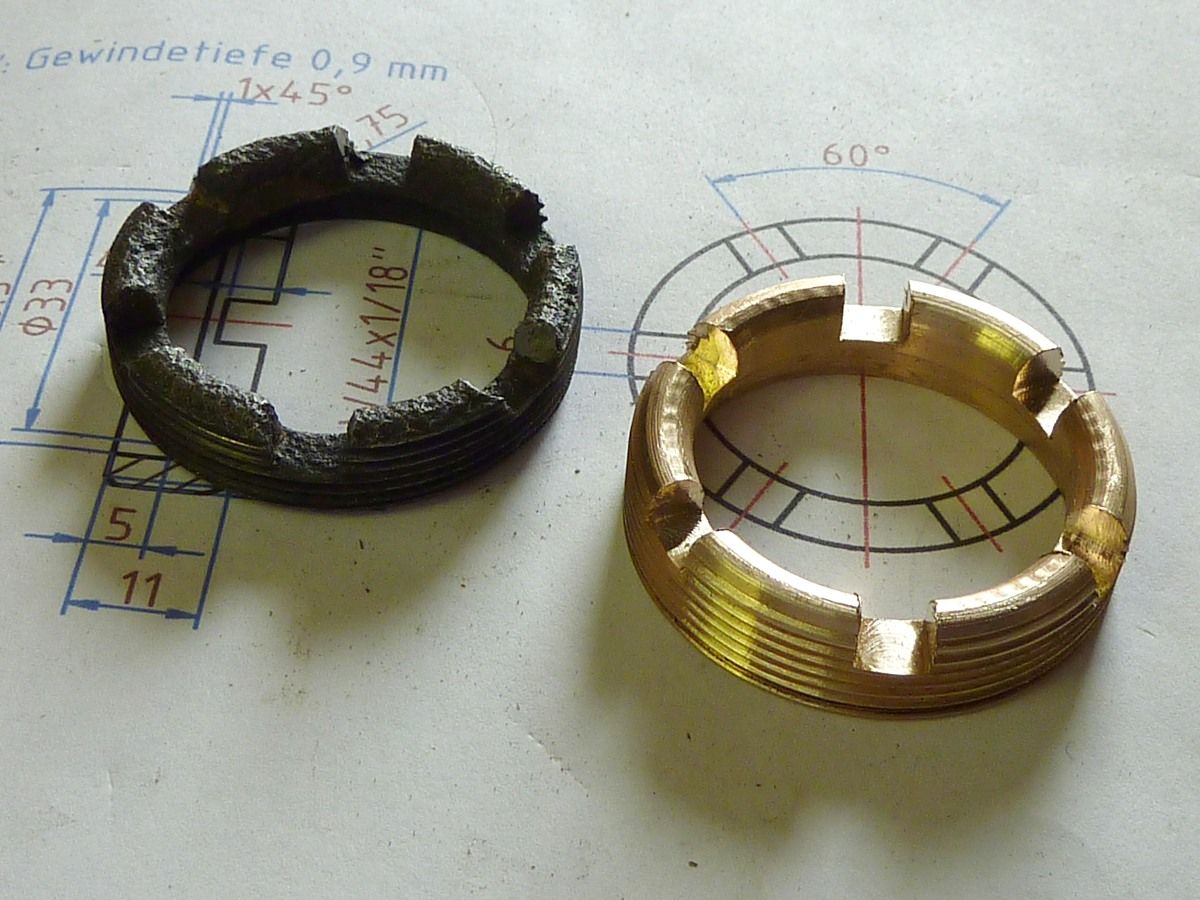

Als vorbereitende Maßnahme für die Instandsetzung eines DeLimon-Dampfsichtölers habe ich damit begonnen, einige Einzelteile neu anzufertigen. So waren die Gewinderinge, mit denen die Schaugläser der Tropfenkammer in ihren Gehäusen befestigt werden, stark korrodiert und an den Nuten, in denen das Montagewerkzeug angesetzt wird, ziemlich verschlissen. Daher habe ich mich zur Neufertigung aus Rg7 entschieden.

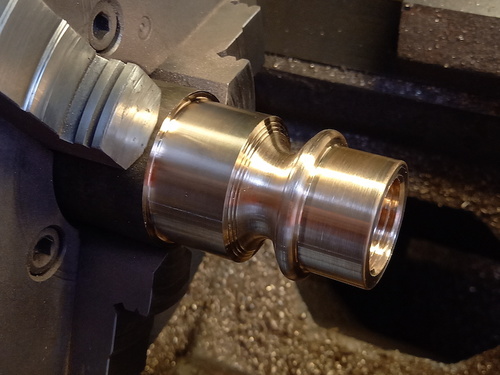

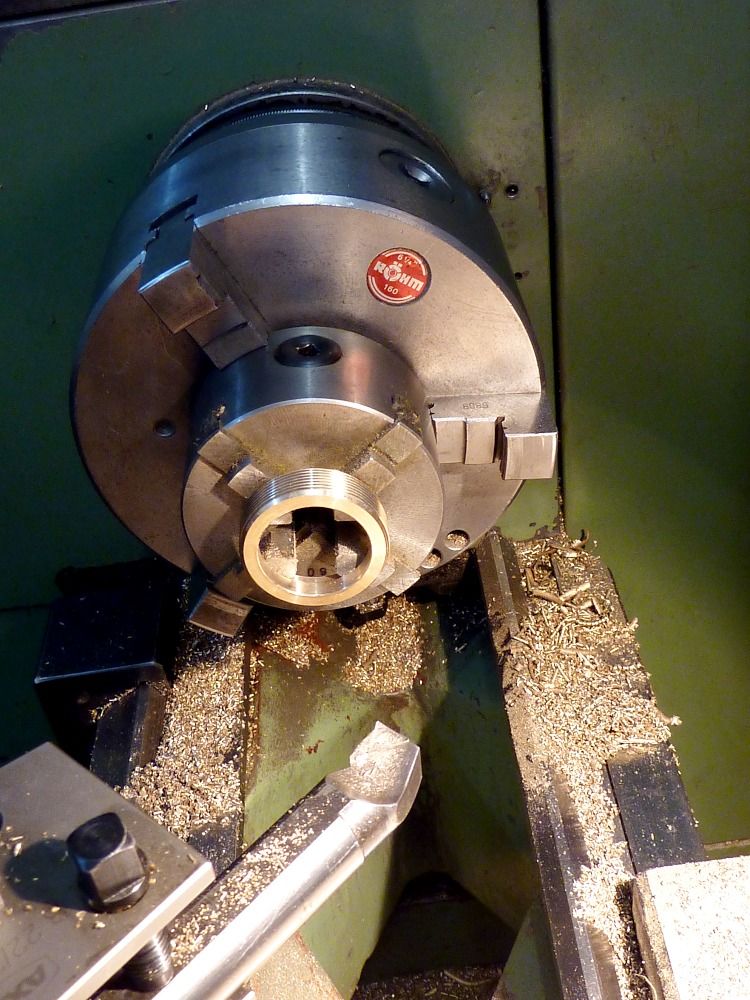

Zunächst wurde ein Rotguss-Rohr mit einem langen Außengewinde versehen:

Dann wurde das Halbzeug mit der feststehenden Lünette abgestützt und eine Aussenkung gefertigt, die später den Haltering für das Schauglas aufnimmt, und danach der erste Gewindering abgestochen.

Diese Schritte wurden dann noch 3 x wiederholt, bis 4 Ringe entstanden waren:

Nun wurden die Ringe auf der ausgesenkten Seite im Dreibackenfutter gespannt, wobei wegen der Kleinheit der Ringe eine direkte Aufspannung im 160mm-Dreibackenfutter nicht möglich war. Als Abhilfemaßnahme wurden die Werkstücke in einem 80mm-Futter gespannt, das dann in das 160er gesetzt wurde. Es wurden dann 2 Fasen außen und innen an die Stirnseite der Ringe angedreht und dann die Stirnseite mittels Feile mit einem Radius versehen.

Abschließend mussten noch die Nuten gefräst werden, in denen später das (auch noch zu fertigende) Montagewerkzeug seinen Halt findet.

Vergleich alt und neu: