13. Dezember 2023: Verschluss-Stopfen Feuerlöschstutzen RUR

Die Verschlüsse für die Feuerlöschstutzen (links) und die Buchsen für den Anschluß einer Stortz-Kupplung für den Feuerwehrschlauch sind fertig.

Fertig zusammengebaut sieht eine Stortzkupplung mit Überwurfmutter zum Anschluß an den Feuerlöschstutzen so aus:

12. Dezember 2023: RhB 2207 im Einsatz bei Nikolausfahrten

Auch hier wirkt Kleinbaan Service B.V.: Der Vierachser 2207, ursprünglich im Engadin bei der Rhätischen Bahn im Einsatz und später beim Deutschen Eisenbahn-Verein zu einem Buffetwagen umgebaut, ist am 10. Dezember Teil der Zuggarnitur der Nikolauszüge der Sauerländer Kleinbahn. Hier steht er festlich geschmückt am Morgen des 10. Dezember abfahrbereit in Hüinghausen.

Dies ist Tagebuchbeitrag Nr. 1250 seit 3.5.2018.

11. Dezember 2023: Fußboden im O-Wagen GbKB 1050

Am O-Wagen GbKB 1050 ist der Fußboden montiert - da fehlen jetzt nur noch die Bogenklammer-Schrauben und die zweite "Ölung". Die Bretter für die Wände und Klappen werden in dieser Woche angepasst.

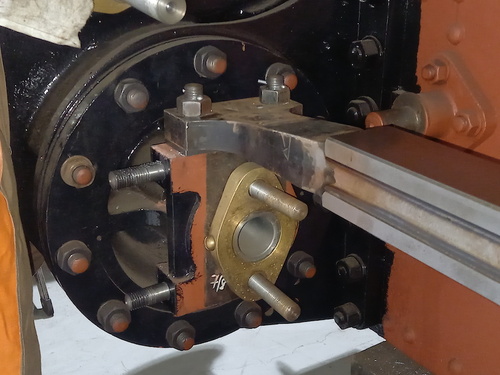

10. Dezember 2023: Einpressen Kuppelzapfen RUR

Der erste Kuppelzapfen ist an der Treibachse eingepresst. Gleich geht es mit der anderen Seite weiter.

9. Dezember 2023: Abschlussarbeiten Blechdach RUR

Diese Woche ging es weiter mit den Blecharbeiten am Dach. In bewährter Weise ging es nach dem Anzeichnen auf die Rollesntreckmaschine. Die Kontur wurde wiederholt mit der Schablone überprüft - schließlich soll das Dach vorne und hinten gleich aussehen. Nach Bohren von Löchern, Abschneiden der Ränder und dem Grundieren der Rückseite wurde das Blech wieder auf den Lokkasten gesetzt.

8. Dezember 2023: Bausatz Joy-Steuerung RUR

Für die Dampflok RUR liegen für die Montage die Teile der Joy-Steuerung und die Deckel der Kuppelstangen bereit.

6. Dezember 2023: Niete und Halbrundkopfschrauben

Der Nikolaus brachte uns eine Partie Niete und Halbrundkopfschrauben. Zum Glück hat er sie uns nicht in die Stiefel gestopft, sondern nur einen Hinweis gegeben, wo wir sie von einem Eisenbahnfreund aus Hildesheim übernehmen konnten. Sie sind jetzt in der Werkstatt Hüinghausen sortiert eingelagert.

5. Dezember 2023: Speiseventile FKB 5i

Bereits 2016 hatten wir eine Kleinserie Kesselspeiseventile bestellt. Zwei der Ventile sind auf unserer Lok Mosbach-Mudauer Lok 4 verbaut; das nächste Paar Ventile kommt auf die FKB 5i. Da Zusammenarbeit immer effektiver ist als Einzelkämpfertum: Ein Paar Ventile bekommt die Selfkantbahn für die R.K.B. 5C REGENWALDE, ein weiteres Paar geht zum Albbähnle für die Mosbach-Mudauer Lok 3.

4. Dezember 2023: Radsätze und Stangen RUR

Bis zum 3. Advent soll alles fertig sein: Hier die Radsätze, noch ohne eingepresste Zapfen....

... die einbaufertigen Achslager...

... und die Treib- und Kuppelstangen.

3. Dezember 2023: Biegestempel und Endkappen für Verrohrung RUR

Bei der Verrohrung der RUR im Kesselbereich geht es jetzt mit den Kupferleitungen mit 20 mm Durchmesser weiter. Zu sehen ist das erste Rohr mit dem Werkzeugsatz aus Biegestempel und Endkappen für die Sandfüllung beim Biegen.

2. Dezember 2023: Bohrungen für Treibzapfen RUR

Bei der Überholung der Radstäze der RUR werden auch gemessene Geometriefehler bei Lage und Form der Bohrungen für die Treibzapfen beseitigt.

1. Dezember 2023: Blechdächer RUR

Die finale Außenkontur des vorderen Blechdaches wurde angezeichnet, entsprechend gekürzt und entgratet. Nach dem Bohren der lezten Löcher wurde die Unterseite grundiert und das Blech wieder auf dem Lokkasten montiert.

Weiter geht es mit dem Blech an der Rückseite der Lok. Zunächst wurde die Mitte angezeichnet und das Blech mit Schraubzwingen befestigt. Anschließend wurde die Kontur mit Aufmaß angezeichnet und die Überstände abgeschnitten. Nächste Woche geht es mit dem Rollstrecken weiter.

30. November 2023: Kuppel- und Treibstangen RUR

Die Kuppel- und Treibstangen wurden nochmal poliert und bei den Kuppelstangen außerdem das Stichmaß berichtigt, welches nicht mehr passte.

27. November 2023: Dachverbretterung RUR

Die Dachverbretterung hat auf der Sichtseite den dritten Anstrich mit Ölfarbe erhalten. Um Glanz und Beständigkeit zu erhöhen, haben wir der Farbe für den dritten Anstrich 1% Standöl hinzugefügt (wie uns der Hersteller der Leinölfarbe empfohlen hat). Das Foto zeigt die Bretter nach dem zweiten Anstrich.

26. November 2023: Abnahmeprüfung KKB 7

Die Beschriftungsschablonen für den KKB 7 sind eingetroffen. Zum Abschluß der Hauptuntersuchung wurde der Wagen nach den Checklisten von oben und unten angeschaut und die Prüfpunkte in den Unterlagen eingetragen bzw. abgehakt. Hier werden die Radsätze noch einmal komplett vermessen, die Messungen mit dem Prüfbericht der Radsatzwerk verglichen und die Istwerte im Protokoll eingetragen.

25. November 2023: Entwässerungsventil Latowski-Läutewerk RUR

In der Dampfleitung zum Latowski-Läutewerk der Dampflok SPREEWALD vom DEV sitzt diese Leitungsverteilung (an der tiefsten Stelle der Leitung) und trägt am unteren Abgang ein selbsttätiges Entwässerungsventil, welches bei abgestelltem Läutewerk ermöglicht, dass Kondensat aus dem Läutewerk und der Leitung zum Ventil hin nach unten ablaufen kann. Thomas hat sich an den Nachbau für die RUR gemacht:

Erst wurde die Kontur des Grundkörpers zylindrisch auf der Drehmaschine vorgedreht und anschließend der kugelige Mittelteil auf der zur Radiendrehmaschine umgerüsteten Fräse in 2 Aufspannungen angedeht - im Foto ist die erste Hälfte der Kugel im Werden:

Danach ging es zurück auf die Drehmaschine, um eine Querbohrung einzubringen, in die später der Anschlußstutzen für die Dampfleitung eingelötet wird - das Original ist aus einem Stück gegossen. Zwischendurch wurden noch ein Sechskant angefräst und die Anschlußgewinde gedreht (ohne Foto):

Probehalber zusammengesteckt - die Bauteile müssen noch miteinander verlötet werden.

Es fehlten jetzt noch Bundbuchsen bzw Lötringe zum Anlöten der 3 Leitungen, Überwurfmuttern und ein selbsttätiges Entwässerungsventil. Das Entwässerungsventil konnte ich aus Lagerware von EWK übernehmen (EWK läßt diese extern fertigen und hat immer welche auf Lager); das sind ja in der LON genormte Bauteile, die auch an Luft- und Speisepumpen Verwendung finden. Die in den Ventilen vorhandene Feder, die das Ventil im drucklosen Zustand offenhält, gibt es übrigens in 2 verschiedenen Stärken - darüber läßt sich der Schließdruck des Ventils beeinflussen. Ich habe beide Varianten mitgebracht, damit wir probieren können, mit welcher es besser funktioniert. Jetzt ist der Bausatz komplett und bis auf die Verlötung montagebereit:

24. November 2023: Leitung zwischen Anstellventil und Luftsauger RUR

In bewährter Weise wurde Kupferleitung zwischen Anstellventil und Körting-Doppelluftsauger mehrmals mit dem Brenner glühend gemacht, gebogen, erkalten gelassen und schrittweise angepasst. Die Bohrung der Überwurfmutter wurde leicht (ø 0,35 mm) ausgedreht und die Leitungsflucht minimalst nachgerichtet, um eine völlige Abschraubbarkeit der Leitung sicherzustellen.

23. November 2023: Blechhauben Dach RUR

Nachdem wir keinen Spengler für die Dachenden der RUR gefunden hatten, hat sich Benjamin selber an die Fertigung der Blechhauben gewagt. Zuerst wurde eine Probestück auf der Rollenstreckmaschine gerollt. Immer zwischendurch das Blech oben auf dem Lokkasten angehalten und weiter bearbeitet - das sieht gut aus!

Anschließend wurde das komplettes Blech auf dem Lokkasten gelegt, die Umrisse angezeichnet und schonmal grob die Form des Blechs geschnitten.

Dann ging es mit dem großen Blech wieder zum Walzen auf die Rollenstreckmaschine. Deutlich sind im zweiten Bild die Rollenspuren und die entstandene Wölbung zu sehen. Durch das Rollen wird das Blech gestreckt (und etwas dünner). Da der Rand nicht bearbeitet wird, kann sich der beim Rollen gestreckte Blechbereich nicht zur Seite ausdehnen - das Blech kann nur nach unten ausweichen und eine Wölbung entsteht.

Daraufhin hat er das Blech auf den Lokkasten gelegt, mit Schrauben befestigt und weiter am Lokkasten angepasst.

22. November 2023: Anstell-Leitung Luftsauger

Für die Leitung zwischen Anstellventil und Luftsauger der Lok RUR waren wieder Vorarbeiten zum Warmbiegen der D-30 mm Kupferleitung notwendig: Zum Rohrinndendurchmesser der Leitung wurde kleine Druckaufnahmezylinder inklusve Anzugsgewinde gedreht. Auf das 30mm Kupferrohr kommen beidseitig 7/8 Zoll Aussengewinde drauf. Dann das Rohr mit Sand auffüllen; Rohr mit Brenner erhitzen, um Restfeuchtigkeit des Sandes zu verdampfen, Stempel an beiden Seiten einsetzen; die Endkappen aufschrauben und den Sand über Schrauben und Stempel verdichten.

Für den vorgesehenen Leitungsverlauf den benötigten Mindestbiegeradius ermittelt (Papierschablone). Da die verfügbaren handelsüblichen Biegestempel einen derartigen Biegeradius nicht mehr ermöglichen, wurde in bewährter Weise für die Werkstattpresse noch ein ein R33-Biegestempels angefertigt.

21. November 2023: Kreuzkopfgleitbahnen Lok MM 4, linke Seite

Auf der linken Kk-Gleitbahn geht es mit dem gleichen Spiel weiter: Nach dem Zuschweißen und Planfräsen des hinteren Endes erfolgte das Anzeichnen und Vorbohren.

Die Beilagen werden wieder mit vollkommen "schiefen", aber korrekten Maßen hergestellt und deren Richtigkeit nach Vormontage der Gleitbahn am Lokrahmen mit der Wasserwaage überprüft.

Es stellte sich die Frage, ob und wie die Schrauben bzw. Muttern gesichert werden sollen. Ein Blick auf die Borsig-Zeichnung verrät: Es sind Splintlöcher eingezeichnet. Somit wurden alle Schrauben, natürlich wegen der deutlich anders aussehenden Muttern mit Whitworth-Gewinde ausgeführt, mit Splinten gesichert.

20. November 2023: Zusammenbau Treibachse Lok RUR (2)

Auch bei der Treibachse der RUR wurden die Radscheiben warm aufgeschrumpft. Dies war - gegenüber einem kalten Pressen auf der Radsatzpresse in Zamberk - die sicherste Methode, um den Winkelversatz zwischen Welle und Radscheiben genau einzuhalten und die gekröpfte Radsatzwelle nicht durch zu hohe Presskräfte zu beschädigen.

19. November 2023: Kreuzkopfgleitbahnen rechte Seite Lok MM 4

Nachdem die Kreuzkopfgleitbahnen von der Härterei zurück kamen und bei einem örtlichen Fachbetrieb plan geschliffen wurden, konnte die Montage derselben bei EWK begonnen werden. Leider ist dem Laien meist völlig unverständlich, daß man die nicht "einfach mal anbauen" kann, sondern daß dafür viele Arbeitsschritte nötig sind. Hier die ausführliche Beschreibung der Arbeiten von EWK / Thomas Huhn:

Die Gleitbahn soll parallel zur Zylinderachse und Ihre Oberseite parallel zur Rahmenquerebene liegen. Dazu wurde der Lokrahmen mittels Querlineal und Präzisionswasserwaage in Querrichtung in Waage gelegt. Die Zylinderachse wird traditionell durch eine genau gespannte Schnur dargestellt. (Ein Zylinderfernrohr von Zeiss Jena steht zwar EKW zur Verfügung, ist aber für diese kleine Lok mit dem kurzen Zylinder viel zu groß). Die Kk-Gleitbahn wird vorne durch zwei Stiftschrauben mit ganz wenig Spiel fixiert, hinten muß sie durch eine Paßschraube in ihrer Lage gesichert werden. Schnell zeigte sich, daß die vorhandene alte Paßschraubenbohrung gar nicht mit der Bohrung am Befestigungswinkel übereinstimmte. Das wunderte uns nicht, trug doch jede Gleitbahn mehrere Kennzeichnungen für Rechts und Links. Also wurde die alte Bohrung zugeschweißt, die Anlagefläche auf der Fräsmaschine geplant.

Anschließend wurde die rechte Gleitbahn wieder an die Lok angesetzt und die Dicke der Paßbeilagen gemäß DV 946 der DB ermittelt. Die Beilagen wurden gefertigt, was nicht ganz leicht, ist, da jede Ecke jeder Beilage ein anderes Maß aufweist.Mit den Beilagen konnte die Gleitbahn ausgerichtet und das schraubenloch angezeichnet werden. Jetzt die Kk-Glb wieder abbauen, Loch vorbohren und auf der Unterseite die Aussenkung für den Schraubenkopf einfräsen.

Dann Kk-Glb wieder an die Lok ansetzen und wieder seitlich nach Schnur ausrichten. Gleitbahn mit Vorrichtungen gegen seitlichen Verrutschen sichern, nach oben andrücken und Paßloch aufreiben.

18. November 2023: Räder aufziehen bei Lok RUR

Heute wurde in Zamberk der Grill angeheizt. Erst bei guter Durchwärmung von Radscheibe und Reifen konnten die Räder der Kuppelachse wieder ihren gewohnten Platz auf der Achse einnehmen.

Fertig ist der Biertisch. Kann wahlweise auch als Radsatz verwendet werden. Hoffentlich paßt nun alles.

17. November 2023: Politur Kuppelstangen Lok RUR

Die Kuppelstangen der Dampflok RUR werden selbstverständlich auf Hochglanz gebracht, handelt es sich doch u die einzigen von außen sichtbaren Triebwerkstele der Lok - wenn man die Wartungsklappen öffnet.

Sieht schon ganz ordentlich aus...

16. November 2023: Probemontage der Kuppelachse Lok RUR

Nach erfolgter Bearbeitung der Achslagergehäuse wurden diese an der Kuppelachse probehalber montiert. Noch sind die Radscheiben nicht aufgepresst, weswegen die Achse aufgebockt werden mußte. Damit kann die Baugruppe im Rahmen eingepasst werden.

Die Gehäuse sitzen auf der Achse. Es handelt sich übrigens mitnichten um ein Produkt eines sächsischen Automobilkonzerns.